天然气膨胀液化流程

利用原料气管道中的高压天然气,在制冷循环膨胀机中等熵膨胀,获得 的低温冷量用于液化另一股天然气,这被称为天然气膨胀机制冷循环。等熵膨胀后的天然气最后送入低压管网。

的低温冷量用于液化另一股天然气,这被称为天然气膨胀机制冷循环。等熵膨胀后的天然气最后送入低压管网。

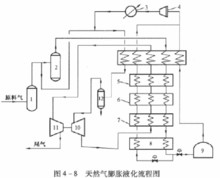

图示为典型的人然气膨胀液化流程。原料气压力为4.0MPa,对应的液化温度约为180K。原料气脱水后分为两股,约80%进入制冷支路,20%作为待液化气体经进一步纯化后进入冷箱。

制冷支路中的天然气.在换热器中被冷却到膨胀机进口温度,经分离器分离出冷凝物后,气相部分进入涡轮膨胀机,膨胀到约1.3MPa,然后进人换热器加热至室温,最后由增压机送入管网。

涡轮膨胀机后的温度设计为170-180K。这一方面是为在预处理中节省脱除CO2的装置,因为摩尔含量为1%的CO2会在170K以下结品,从而堵塞制冷回路;另一方面也是为防止制冷回路中天然气出现较多的气体液化。

原料气经过脱水器1脱水后,部分进入脱CO2塔2脱除CO2二这部分天然气脱除CO2后,经换热器5-7及过冷器8后液化,部分节流后进入储槽9储存,另一部分节流后为换热器5-7及过冷器8提供冷量。储槽9中自蒸发的气体首先为换热器5提供冷量,再进入返回气从缩机4,压缩并冷却后与未进脱CO2塔的原料气混合,进换热器5冷却后,进入膨胀机10降温,为换热器5-7提供冷量。2

优缺点天然气膨胀液化流程最突出的优点是它几乎不消耗动力,并且只需对液化的那股天然气着重脱除杂质,因而预处理气量可大为减少(约占气量的20%-35%)。这种流程的缺点是循环气量大,对下游恰网的影响大,天然气的液化率较低10%一15%左右);此外,膨胀机的工作受原料气的压力和组分变化的影响也较大,为了保证系统的液化率不小于15%,原料气的初压必须大于3-3.5MPa。2

实例应用20世纪90年代中期,长庆石油勘探局建立一座示范性小型LNG 工程,日处理量为3X104m3 ,采用气波制冷机和涡轮膨胀联合进行低温制冷,进气压力为4.1MPa,见图4-16。

工程,日处理量为3X104m3 ,采用气波制冷机和涡轮膨胀联合进行低温制冷,进气压力为4.1MPa,见图4-16。

高凡原料气经氨蒸发器1、预冷器2冷却,一部分气体进入气波制冷机6和涡轮膨胀机7膨胀降温,与返流气混合,为预冷器3、预冷器2、预冷器10提供冷量;另一部分气体经预冷器3、4冷却井节流后进入分离器5进行气液分离,气相返流冷量回收,液相进入LNG储罐15。

膨胀机具有较高的等熵效率及膨胀功可回收的优点。因此越来越受到液化能力较小的调峰型LNG工厂的青睐。但山于靠压差通过膨胀机来制冷,所以压缩机需要消耗较多的功来增压气体、以上两个工程都是采用天然气膨胀液化流程,省去了专门生产、运输、储存制冷剂的费用,但不能获得像氮气膨胀液化流程那样低的温度、循环气量大、液化率低,膨胀机的工作性能受原料气压.力和组成变化的影响较大,对系统的安个性要求较高。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国