简介

随着我国经济的持续发展,用户对板带钢材的品种、材质、精度提出了更高要求,要求轧机的压下机构精度高、速度快、稳定、同步、可靠,只有满足这些要求,才能适应不断提高的用户要求。显然传统的机械电动压下由于压下丝杠和螺母存在磨擦,只有克服了摩擦力之后才会使压下丝杠转动,其结果往往是滞后(20~30)ms,不能满足现代用户的产品要求。而液压自动厚度控制HAGC能很好满足以上用户的要求,尤其是能有效减少甚至消除钢带头尾纵向厚差,以提高产品质量1。

液压 AGC 系统用测厚仪、位移传感器、压力传感器和其他仪器连续测量相应的参数,完成液压缸位移和轧制压力的连续调整,从而实现控制钢板的厚度差的目的。

一个完整的液压厚度自动控制系统主要由计算机、检测元件为主的控制设备和以一套液压缸为主的执行机构构成。操作侧和传动侧每一侧都有一个液压缸,在每个液压缸的中心部位有一个 SONY 磁尺,作为相对位置传感器来检测压上缸活塞的位移量,在压上缸的外部边缘安装一只 Tempsonics 磁尺,作为绝对值传感器,用来检测油缸的倾斜位移,使其不超差。在轧钢的时候都是使用位于中间部位的传感器,操作侧和传动侧位移的平均值作为位置闭环反馈的位移量,测量范围是 0~150mm,分辨率为 0.0025mm。每个液压缸都有一个压力传感器,用来检测液压缸两侧工作时的轧制压力,并根据弹跳方程间接来调节辊缝。精轧轧机出口距离轧机中心线 12.26m 处侧安装有 X 射线测厚仪,作为外闭环,监控出口厚度的变化,用以及时调整辊缝2。

HAGC的运行方式根据精轧机各机架锁定板厚目标值的不同,HAGC可分为绝对方式和相对方式。操作工可根据工作状态和条件进行选择,同时如果设定偏差大于某一个值时,HAGC系统会自动由绝对方式切换到相对方式。

(1)绝对方式。当选择绝对方式时,各机架锁定板厚设定值Hs为各机架受到负载100ms以后的板厚实际值,这种控制方式称为绝对AGC方式。这时AGC功能在机架受载100ms后参与调节,其轧制力由FSU(LZ的设定模型)设定,应用在自动方式操作上。

(2)相对方式。当选择相对方式时,各机架锁定板厚设定值Hs为各机架受载2s后4次板厚实际值的平板厚实际值, ,式中,Hi为实际测量板厚,这时AGC功能在机架经受2s后参与调节,这种控制方式应用在手动方法,其轧制力由手动输人给定。AGC系统工作时绝对方法和相对方式是自动切换的,切换的依据是设定轧制力和实际轧制力差值或由操作人员干预1。

,式中,Hi为实际测量板厚,这时AGC功能在机架经受2s后参与调节,这种控制方式应用在手动方法,其轧制力由手动输人给定。AGC系统工作时绝对方法和相对方式是自动切换的,切换的依据是设定轧制力和实际轧制力差值或由操作人员干预1。

液压AGC系统的组成电液和测控系统液压压下装置一般由位移传感器,液压缸和电液伺服阀等所组成。系统通过电液伺服阀对液压缸的流量和压力的调节来控制液压缸上、下移动的行程来调节轧辊辊缝值。

液压AGC系统通过测厚仪、位移传感器和压力传感器等对相应参数的连续测量,连续调整压下缸位移、轧制压力等,从而控制板材的厚度差。一个完整的厚度液压伺服自动控制系统以SIMADYN-D控制系统为核心、现场位移、压力等检测元器件、厚度检测系统为信号反馈装置,以伺服阀为驱动控制装置,以上位机、过程计算机为监测的一套综合系统。具体检测元件主要有:压力传感器(每侧1个)以及安装在液压缸上的4个位移传感器(每个液压缸2个)和2个电动辊缝旋转编码器(每个丝杠1个)。要构成1个完整的液压AGC系统,主要有6种动态装置:伺服阀、供油管道、液压缸、轧机、传感器、控制调节器。

AGC内环经过控制器数学模型的综合计算及伺服放大器驱动后,改变压下液压缸行程,从而调节轧机辊缝的大小,达到消除钢板厚差的目的。它是位置闭环控制系统,主要由伺服控制器、伺服放大器、电液伺服阀、压下液压缸及位移传感器等组成。

自动化控制系统从系统上划分,液压AGC控制系统分为两级,即基础自动化级和过程级。

(1)基础自动化级的组成:

1) 控制系统,目前济钢中板厂SIMADYN-D系统采用12槽机架,3个CPU处理器框架插卡式系统。各处理器分别执行APC , AGC及相关功能,也称为板轧机控制器;

2) 监控系统,由WINCC5.1运行监控软件开发的上位机作为监控操作站,放置在轧钢操作台;

3) 存放各班操作工自己的轧制规程即人工规程,以备调用;

4) 数据显示,包括规程数据、设备数据、报警数据等;

5) 采用键盘或屏幕上的软功能键进行操作,实时监控各个道次的道次温度、压力、辊缝、主机转速、电机电流等曲线监控电动辊缝、4个位移传感器、系统压力柱状显示图;

6) 检测系统,检测压下螺丝位置的编码器,检测液压缸行程的位移传感器,检测油压的压力传感器,检测轧件温度的测温仪,检测成品厚度的测厚仪。

(2)过程级的构成:过程级主要由过程计算机系统构成。目前过程计算机的功能除上述过程参数计算功能以外,根据要求还可以涵盖整个轧区的过程控制:

1) 加热炉装炉、出炉信息;

2) 粗轧机的轧制完成信号,开轧温度信号,粗轧厚度信息;

3) 精轧机辊缝数据的设定,精轧主机参数;

4) 精整区钢板轧制跟踪信息3。

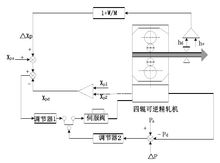

液压AGC控制系统的原理液压AGC控制系统原理图如1所示。一个完整的液压AGC系统的是由多 个闭环回路组成,其中,最主要的是以下三个回路:

个闭环回路组成,其中,最主要的是以下三个回路:

(1)压下缸的位置闭环:随着轧制力条件的变化能够对压下位移量进行及时准确的控制。 表示操作侧活塞相对于压上缸的位移量,

表示操作侧活塞相对于压上缸的位移量, 表示传动侧活塞相对于压上缸的位移量。把它俩的平均值

表示传动侧活塞相对于压上缸的位移量。把它俩的平均值  作为实际输出的位移量反馈到输入端,与给定的位移量

作为实际输出的位移量反馈到输入端,与给定的位移量  比较,差值△Xp作为轧机出口侧测厚仪的反馈量。

比较,差值△Xp作为轧机出口侧测厚仪的反馈量。

(2)轧制压力闭环:通过控制轧制力来控制板材的厚度。Ps表示轧制力的开始设定值,Pd表示轧制压力实际的测量值,∆p 表示轧制压力的修正值。把用压力传感器检测到的轧制压力信号反馈给系统,用来补偿因轧制压力产生变化后轧机机座弹跳所造成的辊缝变化,保持板材出口厚度不变,形成轧制压力闭环反馈系统。

(3)测厚仪监控闭环:在精轧机出口处安装有测厚仪,作为 AGC 系统的外反馈闭环,监控出口厚度的变化,从而使系统能够配合位置闭环和轧制力闭环这两个内反馈环及时的调节辊缝。测厚仪监控闭环可以消除由于轧辊磨损、热膨胀等因素对出口厚度造成的影响。M 表示刚度系数,W 表示塑性系数, 表示轧件实际出口厚度,

表示轧件实际出口厚度, 表示设定的轧件厚度。

表示设定的轧件厚度。

为了轧制出高精度、厚度均匀的产品,不仅需要设定适当的初始空载辊缝,而且在轧制过程中,还要使得随轧制条件的变化及时准确地调节辊缝,以轧出厚度均匀的钢板。辊缝的调节需要通过设定和调整压下位置来实现。液压压下位置控制系统也叫做液压位置闭环控制系统,可以准确地控制压下位移量来调节辊缝,它是轧机液压 AGC 系统的执行终端,因此液压位置控制系统的好坏直接决定液压 AGC 系统的好坏2。

液压 AGC 位置控制系统的控制原理液压 AGC 位置控制系统它主要由供油管道、伺服阀、回油管道、液压缸、传感器、控制放大器组成,如图 2 所示。

液压位置控制系统主要任务是接收来自二级 AGC 模型设定的当前道次的辊缝的调整量,然后和位移传感器测量出的实际液压缸活塞的位移量相比较,得出的偏差 e 作为 PID 调节器的输入,经过 PID 调节器后得到一个输出电压信号△U作为伺服放大器的输入。伺服放大器,作为驱动伺服阀的功率放大器,可以把PID 输出的电压信号△U 转换并放大成电流信号△I,对电液伺服阀的开口进行控制。电流信号△I 传递给电液伺服阀,电液伺服阀阀口打开,随即会有一个相应的流量△Qv输出,推动液压缸移动,轧辊也随之移动。位移传感器将液压缸活塞的位移量△Xp反馈到输入端,形成反馈控制回路。测量值与设定值进行作差比较,然后进行辊缝自动调节,直到达到符合工艺要求的辊缝间隙2。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国