液化流程

串联蒸发冷凝液化流程也叫阶式制冷循环、复叠式液化流程。是1939 年首先应用于液化天然气产品,装于美国的Cleveland,采用NH3、C2H4 为第一、第二级制冷剂。 经典阶式制冷循环由三个独立的制冷系统组成。

第一级采用丙烷做制冷剂,经过净化的天然气在丙烷冷却器中冷却到-35~-40℃,分离出戊烷以上的重烃后进入第二级冷却。由丙烷冷却器中蒸发出来的丙烷气体经压缩机增压,水冷却器冷却后重新液化,并循环到丙烷冷却器。第二级采用乙烯做制冷剂,天然气在第二级中被冷却到-80~-100℃,并被液化后进入第三级冷却。第三级采用甲烷做制冷剂,液化天然气在甲烷冷却器中被过冷到-150~-160℃,然后通过节流阀降压,温度降到-162℃后,用泵输送到LNG 贮槽。甲烷冷却器中蒸发出来的气体经增压、水冷后,在丙烷冷却器中冷却、在乙烯冷却器中液化后,循环到甲烷冷却器。

天然气经过各个换热器后的出口温度一般为:第1个丙烷换热器出口 273K;第2个丙烷换热器出口 253K;第3个丙烷换热器出口 233K;第1个乙烯换热器出口213K;第2个乙烯换热器出口193K;第3个乙烯换热器出口173K;第1个甲烷换热器出口153K;第2个甲烷换热器出口133K;第3个甲烷换热器出口113K。

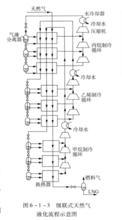

液化实例右图为串联蒸发冷凝液化流程的示意网,图中列处了运行参数。丙烷经压缩达到1206 kPa,经节流后压力降 41kPa,温度为-35℃,然后丙烷流过3个换热器,依次冷却乙烯、甲烷和天然气。乙烯经压缩达到2MPa,经丙烷预冷和节流后压力降至41 kPa,温度为-100℃,然后乙烯流过2个换热器,依次冷却甲烷和天然气。甲烷经压缩达到3.24MPa,经丙烷、乙烯预冷和节流后压力降至41kPa,温度为-155℃,然后进换热器冷却天然气 在该流程中需液化的天然气增压至3.8MPa后,经水、丙烷、乙烯和甲烷冷却后,压力为3.65MPa、温度降为-150℃;最后节流后进一步降压降温为0.1034MPa、-162℃。2

41kPa,温度为-35℃,然后丙烷流过3个换热器,依次冷却乙烯、甲烷和天然气。乙烯经压缩达到2MPa,经丙烷预冷和节流后压力降至41 kPa,温度为-100℃,然后乙烯流过2个换热器,依次冷却甲烷和天然气。甲烷经压缩达到3.24MPa,经丙烷、乙烯预冷和节流后压力降至41kPa,温度为-155℃,然后进换热器冷却天然气 在该流程中需液化的天然气增压至3.8MPa后,经水、丙烷、乙烯和甲烷冷却后,压力为3.65MPa、温度降为-150℃;最后节流后进一步降压降温为0.1034MPa、-162℃。2

应用特点级联式液化流程的优点是能耗较低,因制冷剂为纯物质,故无配比问题。各制冷系统与天然气液化系统彼此独立,相互影响较少,操作较稳定,适应性较强。

经典阶式制冷循环,包含几个相对独立、相互串联的冷却阶段,由于制冷剂一般使用多级压缩机压缩,因而在每个冷却阶段中,制冷剂可在几个压力下蒸发,分成几个温度等级冷却天然气,各个压力下蒸发的制冷剂进入相应的压缩机级压缩。各冷却阶段仅制冷剂不同,操作过程基本相似。从发展来看,最初兴建LNG 装置时就用阶式制冷循环的着眼点是:能耗最低,技术成熟,无需改变即可移植用于LNG 生产。

随着发展要求而陆续兴建新的LNG 装置,这时经典的阶式制冷循环就暴露出它固有的缺点:

1)经典的阶式制冷循环由三个独立的丙烷、乙烯、甲烷制冷循环复迭而成。机组多(三台压缩机)、冷剂用量大、级间管路连接复杂,导致造价高昂;

2)为使实际级间操作温度尽可能与原料天然气的冷却曲线(Q-T 曲线)贴近,以减少熵增,提高效率。可是随着效率的提高,工艺流程也将变得十分复杂。

3)需要相当一部分资金购置和贮存制冷剂。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国