介绍

1934年,美国的波特北尼克提出了混合制冷剂液化流程(Mixed-Refrigerant Cycle,MRC)的概念。之后法国Tecknip公司的佩雷特,详细描述了混合制冷剂液化流程用于天然气液化的工艺过程。

MRC是以c1至C5的碳氢化合物,以及N2等五种以上的多组分混合制冷剂为工质,进行逐级冷凝、蒸发、节流膨胀得到不同温度水平的制冷量,以达到逐步冷却和液化天然气的目的。MRC既达到类似级联式液化流程的目的,又克服了其系统复杂的缺点。

自20世纪70年代以来,对于基本负荷型天然气液化装置,广泛采用了不同类型的混合制冷剂液化流程。1

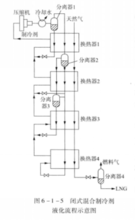

循环流程下图为闭式混合制冷剂液化流程(ClosedVIixed Refrigerant Cycle)示意图。在闭式液化流程中,制冷剂循环和天然气液化过程分开,自成一个独立的制冷循环。

制冷循环中制冷剂常由N2、CH4、C2H6、C3H8、C4H10和C5H12组成。这些组分都可以从天然气中提取。液化流程中天然气依次流过4个换热器后,温度逐渐降低,大部分天然气被液化,最后节流后在常压下保存,闪蒸分离产生的气体可直接利用,也可同到天然气的入口再进行液化。

液化流程中的制冷剂经过压缩机压缩至高温高压后,首先用水进行冷却,然后进入气液分离器。气液相分别进入换热器1。液体在换热器1中过冷,再经过节流阀节流降温,与后续流程的返流气混合后共同为换热器1提供冷量,冷却天然气、气态制冷剂和需过冷的液态制冷剂。气态制冷剂经换热器1冷却后进入闪蒸分离器分离成气相和液相,分别流人换热器2,节流降压降温后,与返流器混合为换热器2提供冷量,天然气进一步降温,气相流体也被部分冷凝,换热器3中的换热过程同换热器1和换热器2。制冷剂在换热器3中被冷却后,在换热器4中进行过冷,然后节流降压降温后返回该换热器,冷却天然气和制冷剂。

在混合制冷剂液化流程的换热器中,提供冷量的混合工质的液体蒸发温度随组分的不同而不同,在换热器内的热交换是一个变温过程,通过合理选择制冷剂,可使冷热流体间的换热温差保持比较低的水平。2

液化装置实例混合制冷剂液化流程有开式和闭式两种。闭式混合制冷剂液化流程是指制冷剂循环与天然气液化过程彼此分开的液化流程。下图为采用闭式混合制冷剂液化循环的天然气液化装置示意图。这套装置是1970年恢复运转的利比亚伊索工厂的液化装置。

该厂共有四条液化生产线,每两条液化线组成一套装置。每套装置设有单独的原料气预处理、压缩机及换热器等。总液化能力为1075×104m³/d。

两台并联布置的压缩机将原料气从起始压力2.84MPa压缩到4.64MPa。压缩后的原私气用热钾碱法脱除二氧化碳与硫化氢;用分子筛脱水干燥,并借助吸附过程脱除高碳氢化合物。净化后的天然气进入低温换热器冷却和液化,其液化压力为3.94MPa。

每套液化装置由4台离心式制冷压缩机及两台绕管式铝制换热器组成。因此整个液化系统共有8台制冷压缩机,均用蒸汽透平驱动:4台低温绕管式换热器,每台占径4.5m,高61m,换热器而积93000m²。

液化天然气产品在大气压下,储存在两个容量为47700m3的地面双层隔热合金钢储槽中,储槽直径42.7m、高36.6m,内壳采用含9%Ni的钢板,蒸发率为0.1%。

优缺点与级联式液化流程相比,采用混合制冷剂液化流程的液化装置具有机组设备少、流程筒单、投资较少、操作管理方便等优点。同时,混合制冷剂中各组分一般可部分或全部从天袋气本身提取和补充,因而没有提供纯制冷剂的困难,且纯度要求也没有级联式液化流程那柠严格。其缺点是能耗比级联式液化流程高出15%~20%;对混合制冷剂各组分的配比要求严格。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国