背景介绍

核电汽轮机低压转子作为汽轮机的核心部件之一,其锻件钢锭、毛坯的质量和尺寸都很大,锻造难度大,性能热处理要求苛刻,因此在世界范围内的供货能力有限。由于转子最大外径达3100mm左右,末级叶片长度超过1700 mm,转子在机组运行时承受着巨大的离心力、扭转力矩以及启动和调峰过程中的载荷突变。极高的转子锻造难度以及复杂的运行工况对转子的各项性能提出了更高的要求。

目前,大型核电汽轮机低压转子主要有3种结构形式,即整锻转子曰、套装转子困和焊接转子。由于大型核电汽轮机低压转子的直径增大导致自重增加,因此通过焊接工艺将较小锻件连接而成的焊接转子成为核电汽轮机重点发展的转子结构。焊接转子具有空腔结构,相对质量轻,相比其他结构形式,具有选材灵活、残余应力小、启动和负载时拥有良好的工作特性等独特的优势。但这对焊接工艺、焊接和锻件材料等提出了很高的要求1。

我国核电汽轮机发展的目标是明确的,即具备自主化的核电汽轮机设计及生产制造的能力。因此,对焊接技术进行研发,并具备相关的自主知识产权,可以有效地解决大型锻件供货问题2。

国内外核电焊接转子技术的发展随着社会的不断进步和工艺技术水平的不断提高,新的焊接方法、焊接材料不断涌现。焊接转子技术发展迅速,工艺方法不断改进,工艺稳定性逐渐提高3。

世界上最早发展焊接转子技术的公司是ALSTOM。1926年,在Dr. AdolfMeyer1的倡导下,人们开始研究转子焊接技术。1930年,ALSTOM完成了第一根14 MW焊接转子的生产,焊接转子在日本和比利时的机组中得到了最早的使用。后来,ALSTOM将焊接转子技术应用到汽轮机高、中、低压转子以及燃气轮机的压气机转子。随着核电的复苏、大锻件供应的紧缺以及汽轮机效率进一步的提高,ALSTOM在该技术上的投资和扩张进一步升级。

根据电站汽轮机发展的需要,各汽轮机制造商竞相发展焊接转子技术。德国西门子60年代初就设计制造了600 MW汽轮机低压焊接转子,并在Westalen电站1投运了1台175 MW焊接转子的汽轮机。该公司生产的燃气轮机联合循环汽轮机中低压焊接转子,材料为CrMoV+NiCrMoV钢,采用窄间隙U型坡口,自动氢弧焊(TIC)工艺方法。意大利的FRANCO TOSI公司在上世纪90年代引进ABB的焊接技术,至今仍在生产焊接转子,产品主要包括同种钢及异种钢中低压、高中压焊接转子。日本的三菱重工为了适应汽轮机高温化、大容量化,在90年代初开始了焊接转子的技术研究,主要针对高温同种钢和异种钢焊接转子,转子最大外径仅为1 500 mm。但国外除ALSTOM公司外,其他汽轮机制造商还未见有核电汽轮机焊接转子应用业绩的报道。

国内上汽是研究和发展焊接转子技术最早也是最好的公司。除上汽外,东方汽轮机厂在2010年开始生产核电焊接转子,其他公司均未见该技术的应用报道。东方汽轮机厂与ALSTOM开展合作,引进核电焊接转子技术,首根核电低压焊接转子于2015年在宁德1号机上投运。

上汽的焊接转子历史上汽在1959年开始从事焊接转子的一系列设计与研究工作,当时根据国家科委科学技术发展远景规划和一机部的安排,对大型转子的焊接技术课题进行了先期试验研究,包括焊接工艺技术、焊接材料、焊接转子专用设备、转子锻件材料、焊接转子结构设计等研究领域,并在1964年成功焊接制造了6MW燃气轮机压气机转子。后来又先后完成了125 MW到300 MW以及1 000 MW全速火电汽轮机低压焊接转子的设计及制造。到目前为比,上汽共完成不同类型的焊接转子400余根,积累了丰富的焊接转子设计、制造与运行经验。

在近60年的进程中,随着汽轮机设计、材料技术的发展和焊接工艺技术的进步,上汽持续开展技术研发,并使之在火电汽轮机、压气机、燃机联合循环汽轮机上得到广泛应用。在核电汽轮机方而,上汽早在1974年就开始了相应的研发工作,当时在一机部的部署下,完成了650 MPa强度等级的大型半速核电汽轮机低压焊接转子锻件材料及焊接转子工艺技术开发。2009年开始了新一轮而向百万千瓦级核电低压焊接转子工艺技术的开发工作,上汽于2010年完成了设备的升级,己具备350 t核电低压焊接转子的生产制造能力,先后完成了强度等级更高的锻件材料的研制、工艺技术开发、不同尺寸环形模拟件试验验证、焊接接头性能测试及无损检验等工作4。

上汽核电焊接转子的发展现状低压转子锻件材料早期用于制造低压转子的锻件材料主要为17CrMo1V,锻件强度较低,韧性较差,淬透性欠佳。第三代核电技术低压蒸汽为饱和蒸汽,低压转子尺寸大、质量重,末级长叶片更长,要求在半转速((1500 r/min)下高速旋转,因此承受着巨大的离心力、扭转力矩,对锻件材料提出了更高的要求。随着锻造、冶炼技术的不断改进,严格控制锻件中的杂质元素P、Sn、As、Sb等,能提高锻件的强度,改善韧性,降低FATT值,同时使锻件具有更好的抗应力腐蚀性能。上汽采用的700 MPa强度等级NiCrMoV钢,材料的淬透性好,可淬透截而尺寸达到1 200 mm,可以满足大型核电低压焊接转子的尺寸要求。

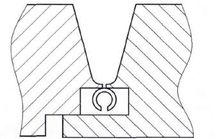

焊接转子的坡口及工艺方法改进焊接坡口设计是否合理直接影响到焊缝质量、焊接过程中收缩应力分布及焊接效率。由于焊接转子是由小锻件拼焊连接而成的,内部形成型腔,焊后无法进行反而清根,因此需要单而焊双而成形。为了保证根部焊缝熔透的同时尽量减少根部焊缝应力,早期使用的焊接坡口形式如右图所示,根部使用开口的管子作为焊接衬垫,根部焊缝采用手工电焊条焊接完成,填充部分采用埋弧焊方法,因此坡口设计较宽。采用手工焊接,对焊工焊接技能水平要求极高,人为影响因素大,过程质量稳定性差,焊缝质量不容易控制。

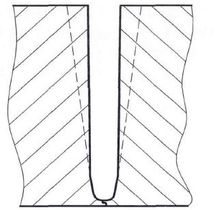

随着焊接工艺技术的进步,自动化窄间隙工艺越来越广泛地应用在石油化工、能源、船舶、海洋平台等领域的大厚壁结构上。核电低压转子质量重,尺寸大,窄间隙焊接技术应该是较好的工艺方法。上汽根据自己的核电低压转子产品结构,开展了窄间隙焊接工艺技术开发工作,经过多次反复试验,最终优化后的坡口形式如右图所示,该坡口宽度仅为25mm左右。自动窄间隙焊接是一种高效、优质的焊接方法,在当前的焊接生产中得到了越来越多的使用。

窄间隙焊接技术相比其他技术具有如下优点。

(l)缩短焊接时间;(2)减少焊接材料费用;(3)减少焊接变形;(4)焊接质量稳定性高。

上汽采用优化后的坡口形式,应用窄间隙焊接方法,与原坡口形式进行对比,熔敷量大大减少,可以实现大厚度接头的高效焊接,有效地提高生产效率,焊缝质量良好,工艺稳定。

焊接设备为了满足核电低压焊接转子的需要,上汽在2010年进行了设备升级,能够满足最大载重350t转子焊接的要求。封底及加厚焊道采用窄间隙氢弧焊完成,使用四把焊枪协同作业;填充焊道采用窄间隙埋弧焊,大幅度提高了焊接效率。其设备的主要指标如下:

(l)焊接转子最大质量:350t;(2)焊接转子最大外径尺寸:500 mm;(3)焊接坡口最大深度:260 mm。

过程质量控制核电低压焊接转子尺寸大、质量重,过程质量控制变得更为复杂、困难。上汽针对与核电低压转子尺寸一致的环形模拟件开展了工艺试验探索,并验证生产制造工艺,形成了核电低压焊接转子过程质量控制体系,其内容简介如下:

1)焊接坡口装配:

由于转子尺寸更大、质量增加,导致焊接装配变得更为困难,需要专用的工装来完成焊接轮盘的装配,为此设计了核电低压焊接转子专用起吊工装进行装配。转子坡口的加工精度及严格的装配工艺保证了转子装配同轴度的要求。

2)焊前预热及过程保温:

焊接转子锻件材料为NiCrMoV钢,由于其具有冷裂纹敏感性的特点,因此要求在一定的预热温度下焊接,防比冷裂纹的产生。上汽采用感应加热的方式对整个转子进行预热和保温,通过分区控温保证转子温度的整体均匀性。

3)焊接:

转子根部焊缝要求单而焊双而成形,因此第一道焊缝能否熔透,直接关系到焊缝的质量能否满足要求。氢弧焊封底焊时,焊接位置为横焊,通过精准的工艺控制实现根部焊缝100%熔透。

埋弧焊填充为全自动焊接过程,焊接位置为平焊,控制焊丝干伸长、焊接速度及层间温度,保证焊接质量。

全部焊接过程均进行过程质量记录,包括纸质与电子记录文档,保证焊接转子过程的可追溯。

4)焊后热处理:

核电低压焊接转子完工后,采用大型井式热处理炉进行焊后热处理。合理的热处理工艺保证转子焊缝区域残余应力处于较低的水平,同时具有良好的综合力学性能。通过监控转子不同位置的温度,保证焊后热处理过程满足要求。

5)焊后检验:

转子焊后热处理完成后,为了检验焊缝的质量,针对焊缝区域进行超声波及磁粉检验。制定了检验和验收标准来满足转子的设计要求。

核电汽轮机各种形式转子对比目前大型核电气轮机转子有三种结构形式,即整锻转子、套装转子和焊接转子,三种结构各有利弊5。

整锻转子优点是结构简单、整体性好,缺点是锻件尺寸大,对锻造技术和设备要求较高,工艺及质量检验比较复杂、材料损耗大。对于象1000 MW以上的半速汽轮机的低压转子这样的超大型整体锻件目前制造上难度较大。这种结构的百万千万级的核汽轮机目前国内也已开始订货制造,但转子锻件毛坯制造技术国内尚未有先例。

套装转子轮盘与轴采用键联接过盈配合,轮盘与轴分别单独制造,优点是锻件小,加工方便。缺点是叶轮孔处应力较大、转子的刚性差,在高温运行过程中,蠕变易使叶轮与主轴套装处产生松动现象;快速启动适应性差。

焊接转子优点是有空腔结构相对重量轻,刚度大,尤其适应核电汽轮机低压转子需要直径大、重量大的要求;分段锻造锻件尺寸小,加工方便。缺点是对焊接工艺要求高,要求材料有良好的焊接特性。

大型核电汽轮机转子毛坯制造技术,在汽轮机制造领域属于关键技术,目前我国仍处在起步阶段,国内某大型气轮机制造企业,正在进行技术改造和引进,百万千瓦级核电汽轮机低压焊接转子技术改造项目计划2013年形成年产5根的生产能力,百万级核电套装转子技术改造项目计划在2011年形成年产5根的生产能力。

结语焊接质量的保证和控制是核电建造质量保证体系中的重要一环,焊接技术的发展和新技术的应用将提高核电关键设备整体制造技术水平,进一步提高核电设备的焊接质量和焊接效率,也为设计技术条件完善优化提供坚实的基础。

随着科学技术的发展,第三代和第四代核电技术的开发应用,对核安全要求的不断提高,核电焊接工艺技术必将得到不断发展,但核电质量至上的原则不会改变,核电设备焊接工艺技术发展必须以质量至上的原则为前提,从而不断提高核电设备的可靠性。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国