发展应用

丙烷预冷的混合制冷剂工艺(C3/MRC-TM)是对混合制冷剂循环(MRC-TM)的改进,也可看作是对传统的阶式循环的改进,对基本负荷型LNG工厂来说,这是目前最先进也是应用最广泛的循环,被称为第三代LNG新型流程。

目前有四个公司开发出了各具特色的丙烷预冷混合制冷剂循环的天然气液化工艺(APCI公司的C3/MRCTM、TECHNIP公司的Tealarc循环、JFPrichar&Co的PRICO循环、Linde公司的LINDE循环)。

与传统的阶式循环相比,MRC-TM大大降低了设备投资,而且可节省制冷压缩机的功耗,但是在实际应用中MRC-TM循环存在一些不足,如制冷系统庞大且复杂,投资高。因此,APCI对MRCTM循环进行了改进,开发了C3/MRCTM专利循环工艺、

此工艺具有流程简单,效率高,运行费用低,适应性强等优点,是同前采用最广泛的天然气液化工艺。这种液化流程的操作弹性很大。当生产能力降低时,通过改变制冷剂组成及降低吸人压力来保持混合制冷剂循环的效率。当需液化的原料气发生变化时,可通过调整混合制冷剂组成及混合制冷剂压缩机吸人和排出压力,也能使天然气高效液化。随着大型压缩机、驱动机和换热器制造能力的不断增强以及压缩机与驱动机之间良好的功率分配,使该类流程的年生产能力可达到500 X t。因而,这一流程在陆上大型基本负荷装置中占主导地位。1

t。因而,这一流程在陆上大型基本负荷装置中占主导地位。1

原理及流程按制冷基本原理,有预冷的制冷基本循环效率比无预冷的高,当装置的处理量较大时,单循环混合冷剂制冷提供的冷量不够,需要的主制冷剂流量很大,往往需要并行压缩机和换热器,或采用预冷循环以减轻主制冷循环的制冷负荷,因此针对大规模的生产线,带预冷循环的混合制冷剂流程应运而生。,

选用合适的预冷剂可以用来更好地平衡预冷和液化阶段之间的功率分配,同时也能提高寒冷气候条件下的生产能力。除了丙烷以外,丙烯和乙烷也可以用作预冷循环制冷剂。若利用丙烯或乙烷替代广泛使用的丙烷作为预冷制冷剂。丙烯的沸点(-48℃)比丙烷(-42℃)低,因而在相同压力下丙烯能将原料气预冷到更低的温度,而这也有助于均衡预冷和液化循环之间的功率分配。乙烷的沸点(一89℃)比丙烷或丙烯还低,因而能将原料气冷却至更低的温度。但是,乙烷的临界温度和环境温度很接近,这在环境温度较高的情况下会成为问题。1

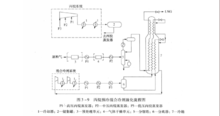

下图是丙烷预冷混合制冷剂循环液化天然气流程图。

流程由三部分组成:①混合制冷剂循环;②丙烷预冷循环;③天然气液化州路。在此液化流程中,丙烷预冷循环用于预冷混合制冷剂和天然气,而混合制冷剂循环用于天然气深冷和液化。混合冷剂由氮、甲烷、丙烷等组成,平均相对分子质量约为25。混合冷剂蒸气压缩后,先由空气或水冷却,再经压力等级不同的三级丙烷蒸发器预冷却(温度达-40℃),部分混合冷剂冷凝为液体。液态和气态混合冷剂分别送入主冷箱内,液态冷剂通过J一T阀蒸发时,使天然气降温的同时,还使气态混合冷剂冷凝。冷凝的混合冷剂(冷剂内的轻组分)在换热器顶端通过J一T阀蒸发,使大然气温度进一步降低至过冷液体。流出冷箱的液态天然气进闪蒸罐,分出不凝气和LNG,不凝气作燃料或销售气,LNG进储罐。由上可知,天然气存主冷箱内进行二级冷凝,由冷剂较重组分提供温度等级较高的冷量和由较轻组分提供温度等级较低的冷量。

预冷的丙烷冷剂在分级独立制冷系统内循环。不同压力级别的丙烷在不同温度级别下蒸发汽化,为原料气和混合冷剂提供冷量。原料天然气预冷后,进人分馏塔分出气体内的重烃,进一步处理成液体产品;塔顶气进入主冷箱冷凝为LNG。因而,预冷混合冷剂制冷过程实为阶式和混合冷剂分级制冷的结合。在丙烷预冷循环中,从丙烷蒸发器来的高、中、低压丙烷,用一台压缩机压缩;压缩后先用水进行预冷,然后节流、降温、降压后为天然气和混合制冷剂提供冷量。

由热力学分析,带丙烷预冷的混合制冷剂液化流程,“高温”段用丙烷压缩机制冷,按三个温度水平预冷原料气到-60℃;“低温”段的换热采用两种方式:高压的混合冷剂与较高温度原料气换热,低压的混合冷剂与较低温度原料气换热,最后使原料气深冷到-162℃而液化,充分体现了热力学特性,从而使热效率得到最大限度的提高。

工艺特点丙烷预冷混合制冷剂液化流程的主要特点可概括如下。

(1)该流程操作弹性大。当生产能力降低时,通过改变制冷剂组成或降低吸入压力,可以保持混合制冷剂循环的效率;当需要液化的原料气组成发生变化时,通过调整混合制冷剂组成或混合制冷剂压缩机的吸入和排出压力,也能使天然气高效液化。

(2)该流程结合级联式液化流程和混合制冷剂液化流程的优点,流程高效、简单。

(3)应用广泛,目前世界上80%以上的基本负荷型天然气液化装置均采用此类流程2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国