基本概念

随着生产技术的发展和生产规模的大型化,安全生产已成为重大社会问题。石油化工厂在设计阶段必须考虑工厂的工艺、设备及控制方案应当是本质安全的,进而必须保障装置运行直到装置报废全生命周期的安全及环保。

故障安全控制系统(FSC)是基于高度自诊断的、微处理器技术的软件容错系统。该系统连续监视其硬件的操作,通过自诊断程序能诊断出系统内部部件的故障,并消除潜在的错误,使系统可靠性增强。通过冗余系统结构使系统的可用性大大提高。FSC支持在线监视、程序在线修改、卡件在线更换。

FSC系统FSC系统安全特点(1)1002D原理

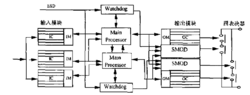

1002D原理如图11,它通过四表决输出电路及系统白诊断功能实现。1002D的结构是由两个并行驱动最终元件的通道组成,每个通道主要由一个CP控制,内部包含一个独立的开关并由监视器模块控制。而且每个CP还可以通过位于FSC故障一安全输出模块中的专用辅助去磁方法(SMOD)将另一个CP中的输出通道关掉。实际的输出控制由系统白诊断功能决定,被诊断出有故障的部件将与其它部分隔离,从而达到装置要求的可靠性和可用性。

图1

图1

(2)硬件方面

I/O卡具有“FS”和“NFS”两种选择功能,具有“FS”功能的卡件,当其中的元件损坏或故障时,能保持输出截断为安全状态。

(3)软件方面

系统组态时必须定义安全等级,FSC按DIN19250标准分6级(AKI~AN6),1级最低,4级为常用级,5、6级用于较高安全场所。对于不同的安全等级,系统软件的运行、诊断深度、编译、校验、响应时间等标准不同。系统组态时须定义“相邻故障时间间隔 ,一般为72h。CPU白检时发现一个故障,立即报警通知处理,保证系统安全。当发生第一个故障时,FSC启动“相邻故障时同间隔”定时器,在这段时间内,若第一故障未排除又来第二故障,则与此相关的CPU停车,除非在第二故障来之前REST相关CPU,使此定时器重新回零计时,但这会降低FSC系统的安全等级。

FSC的通讯FSC通过COM卡的RS232很S485端口与DCS(I/A’S)、工程师站通讯,由于ESD的安全等级高于DCS,只允许ESD向DCS输送数据,ESD的报警、输出状态通讯给DCS,DCS流程图报警画面进行状态显示。FSC-DCS的通讯遵循MODBUSRTU协议。

FSC的顺序事故记录(SER)事故记录是ESD系统的重要功能,FSC点组态时要定义I/O点、系统点的“SER enable?”功能。只要状态发生跳变DI/DO点即能记录,AI点组态时规定SER的设定值,SER记录每次跳变、定时器回零、计数器回零、变量强制、系统复位及系统白检故障等,为准确分析故障提供有效依据。

FSC操作面板FSC操作面板是为操作人员设计制造的,所有联锁信号的投人/旁路、停止、复位、硬手动操作按钮、报警灯、状态指示灯均安装在操作面板上,操作人员可根据需要方便地进行操作。

故障安全控制技术的重要性随着生产技术的发展和生产规模的大型化,安全生产已成为重大社会问题。因为一旦发生毒物泄漏、火灾和爆炸事故,将导致生产停顿、设备损坏、人身伤亡、环境污染、产品生产不出来、原料积压,从而造成社会生产链中断,使社会的生产力下降,甚至波及社会,产生无法估量的损失和难以挽回的影响。石油化工是我国的重要支柱产业之一,关系到国民经济能源、材料等许多方面。然而也是危险性很大的产业。随着科学技术发展,石油化工生产规模不断扩大,工艺流程越来越复杂,也使得事故发生几率和危害程度大大增加。一些发达国家的统计资料表明,在工业企业发生的爆炸事故中,石油化工企业占了三分之一。为了预防事故保障人员、物资和设备安全、保障环境不受污染,自20世纪80年代以来许多国家开始立法。严格的与伤害、溢出和废物生成有关的标准规范,以及越来越严格的违反法规的处罚,使得石油化工厂在设计阶段就必须考虑工厂的工艺、设备及控制方案应当是本质安全的,进而必须保障装置运行直到装置报废全生命周期的安全及环保。

国际安全标准与规范1990年美国石油协会API(Ameirean Petroleum Institute)颁布“过程危险管理推荐规范750”,提出对有毒、易燃易爆生产过程危险管理要求。明确指出过程危险管理涉及工厂设计、施工、维护和操作等各环节。故障安全控制可通过如下十一个方面实施管理:

(1)建立过程危险信息档案;

(2)定期进行过程危险分析PHA(安全评价);

(3)对技术改造进行管理;

(4)制订操作规范;

(5)落实安全工作实施细则;

(6)执行安全训练;

(7)确认最关键设备的机械安装质量;

(8)预开车安全检查;

(9)实施危险诊断和控制;

(10)调查研究与过程相关的事故;

(11)检查过程危险管理系统。

API过程危险管理推荐规范750对以上各方面的具体要求进行了阐述2。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国