研究背景和意义

随着民航交通运输事业的发展,对航空运行的安全性要求越来越高,各大航空公司都把飞行安全放在一切工作的第一位。在这种背景下,有关飞行安全方面的检修越来越受到各个航空公司的重视,而飞机刹车组件在飞机起飞和降落过程中对飞行安全起着决定性的作用,因此各个航空公司机务维修都把对飞机刹车组件的检修放在一个重要的位置。

在飞机刹车组件生产制造过程中或飞机日常运行使用过程中,刹车组件系统有可能存在着或多或少的缺陷或损耗。这种情况下,必须对其可靠性、寿命等性能方面的指标做出认真的测试。飞机刹车组件试验系统主要用于飞行日常测试和更换刹车片组装之后的刹车组件整体试验,试验测试系统需要满足适航的各项要求。

飞机刹车组件的结构飞机刹车组件是安装在飞机机轮内的制动设备,其主要功能在于产生刹车力矩,吸收飞机着陆滑跑的动能,使飞机减速,达到缩短滑跑距离的目的。刹车装置的结构形式多以盘式为主,由刹车盘、刹车壳体、汽缸座活塞组件和自动调隙回力机构等组成。刹车时,来自刹车系统的工作介质(液压油)进入汽缸座推动活塞,使交替配置的动盘和静盘压紧,产生磨擦力矩制动飞机。松刹时,利用被压缩的回力弹簧复位,动、静盘脱离。

波音 737系列飞机刹车组件(包括波音737-200/-300/-400/-500)重量为225磅(102.1 Kg )。转子为块钢,刹车片梯形金属陶瓷,扭矩管为精钢,活塞壳体为锻铝。液力油符合波音规范BMS3-11,最大使用压力3000PSI(磅/平方英寸)(20685KPa),转动间隙最大为0. 080英寸(2. 03mm)。

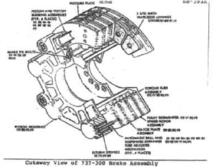

波音737-300的主起落架刹车组件剖面图如图所示。

图中所示的主起落架刹车组件是一个尺寸为16.00 X 9.75英寸(406.4 x 247.7毫米)液力作动4个转盘的多盘型刹车盘。刹车组件的盘元件装在液力作动活塞壳体装配件与一个扭矩管和后盘组件整体之间的空间内,后者用螺栓固定在活塞壳体上,刹车组件与扭矩管和法兰盘用螺栓连接安装在轮轴上。

刹车组件动盘是块设计的。每一动盘组件由3个安装在辐射型环上的钢片组成,通过沿外径铆接的钢条带保持为一个整体,条带开有槽口,其作用是在使用时与机轮组件的转动驱动键相啮合。

刹车静件包括压力盘、静盘和扭矩管后盘,是刹车片携带件.梯形刹车片由固有热稳定陶瓷和金属成分的复合物制成,在炽热的温度下保持强度及摩擦特性的平衡。压力盘和扭矩管后盘在其内表面安装有可更换的刹车片。静盘安装在每一动盘组件之间,静盘的两个表面安装有可更换的刹车片,背对背的进行铆接。

刹车活塞壳体包容了6个等距的活塞,并通过油路互相连接。4个组合回位弹簧和自动调节器组件安装在活塞壳体内,并通过调节器销子与压力盘连接。活塞壳体组件设置两个泄放孔以有效地使用刹车组件。刹车碟片的磨损程度可通过施加正常刹车压力时,测量刹车片指示器销子相对于活塞壳体销子保持平台之间的长度来检查。

刹车盘在活塞外径和活塞衬套腔的内径上设有整体止动块,以防摩擦组厚度超过允许活塞行程使活塞密封件脱出。

飞机刹车系统的原理飞机刹车是通过飞机主液压系统的液压力来进行操作的。刹车操作时,压下刹车踏板即可实现飞机刹车动作。刹车踏板的压下由作动活门通过管路和推杆进行控制。飞机也使用备用刹车系统的液压力进行备用刹车,以免主液压系统失效使飞机能够安全着陆。

当施加刹车压力时,液压系统压力油进入刹车活塞壳体的进油口,并通过汽缸座的共用通路分配到各个刹车活塞上。施加的液压力作动活塞组件,推动它们抵到压力盘,压力盘将动盘和静盘压在一起抵到扭矩管的后盘部分。在静盘和动盘之间转动时的摩擦力提供所需要的刹车阻力。

其中活塞壳体是由4个调节器销子通过回位弹簧连到压力盘上。与这些销子末端接的是压装到金属管末段内的球体。压力板向外运动拉调节器销子带动调节器垫圈并压缩回位弹簧。1

常见故障飞机刹车组件系统使用中会发生以下故障:

1.过热

刹车组件产生过热主要是由于飞机出于紧急情况中止起飞,飞机高速滑行刹车或者刹车盘卡滞而造成。

2.卡滞

由于刹车盘变形、回力/调隙机构发生故障或者刹车系统内进入空气,在高温环境下膨胀后反压升高造成刹车组件卡滞。

3.卡死

卡死是比卡滞更严重的故障,由于刹车片或刹车盘变形,刹车片脱落夹在刹车组件动、静盘之间就会造成刹车组件卡死。飞机刹车组件卡死(或抱死)会发生重大的安全事故。

4.漏油

漏油主要由于以下部位磨损、松动造成:

(1).管接头松动或胶圈损坏

(2).放气嘴松动或胶圈损坏

(3).活塞l衬套胶圈损坏

(4).密封表面损伤或有毛刺

(5).汽缸座缺陷

5.刹车组件振动

由于产品质量或刹车使用次数增多,刹车组件会产生振动。产生振动主要是由于刹车盘变形、刹车片摩擦表面玻璃化、摩擦材料转移刹车片表面凹凸不平造成。

飞机刹车组件的试验检查项目飞机刹车组件需要定期进行检查,包括机上检查和离机检修。机上检查主要是对刹车组件系统进行飞行前例行的检查。机上检查比较简单,主要检查以下项目:

1.检查刹车盘磨损情况

随着刹车使用次数的增多,刹车盘摩擦材料的磨损会逐渐增大。为了便于直观检查,盘式刹车装置都设有刹车片磨损指示杆。刹车状态下,当指示杆的伸出长度达到指定位置,即指示杆端头与汽缸座凸台平齐时,说明刹车盘磨损到极限。

2.检查刹车装置内是否有空气

刹车装置或系统内若存有空气,将导致刹车疲软,刹车效率低下,此时必须排除空气。

3.检查系统密封性

向刹车装置施加规定的刹车压力,在此压力下保持规定的时间,检查刹车装置和系统是否存在泄漏。

4.检查螺栓力矩

在飞机着陆过程中,起落架受到地面剧烈的冲击负荷的作用,刹车装置上的紧固件可能松动,从而会加速刹车组件系统的磨损或损坏。此时必须用校验好的力矩扳手检查力矩值。

飞机刹车组件的试验目前使用的飞机刹车组件试验台大多采用手动调节溢流阀控制测试系统的试验压力,手动拧紧截止阀使被测件进入保压测试。压力调节采用手动调节溢流阀的方式实现,需要一边拧动溢流阀一边观测压力表的变化,不但试验测试效率低下而且经常出现误调节。

为克服手动压力调节的缺陷,设计出一种飞机刹车组件半自动试验系统。该试验台将需要测试的各项目压力事先设定,分别由对应的溢流阀实现。进入待检项目时,由PLC控制换向阀接入相应的溢流阀,从而控制被测件的入口压力。此种试验台仍采用溢流阀控制泵的出口压力,有多少项保压项目测试就需要多少个溢流阀来提供测试压力。试验机型改变时,必须重新选择溢流阀或重新调定溢流阀的调节压力。飞机刹车组件半自动试验台的保压测试仍采用手动拧紧截止阀使被测件进入保压状态的方法实现保压测试,采用该种方法需要时时注意低压量程表的保护。

目前的飞机刹车组件试验台在使用过程中主要存在以下缺点:

1.试验台高低压压力切换时采用的是手动切换工作方式,操作中没有安全保护措施,经常由于操作不慎造成低压量程表冲击损坏。

2.试验台采用手动拧紧截止阀的方式实现保压性能的测试,不但不能实现自动测试的要求,而且无法满足零泄漏保压性能测试的要求。

3.试验台大多通过传统的继电器式控制,试验为人工方式进行,每一个试验项目都必须手动来完成,自动化程度不高。

4.试验台压力采集采用的是传统的指针式压力表,无法满足计算机的自动化控制、报警及报表打印等要求。

5.目前的试验台各个试验项目必须顺序执行,不能跳项测试,并且试验故障率高。

6.目前的试验台没有引入计算机控制,只能做一种型号的刹车组件试验。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国