简介

随着各种微型化机械装置系统的出现,研制作为微系统能量供给的微能源系统(PowerMEMS System)一直受到世界各国的普遍重视。1997年美国麻省理工学院(MIT)首次提出了研制硅基燃烧/透平发动机的设想,希望开发出一种能量密度远高于锉电池数十倍,亚立方厘米体积的微燃烧/透平发动机。由于该发动机与其它微能源相比,具有能量密度高、供电时间长、体积小、无污染等优点,有望在未来得到广泛的应用,所以其相关技术的研究受到了各国专家的普遍关注2。

微尺度燃烧室是微燃烧/透平发动机的关键部件,对其燃烧性能的研究具有非常重要的意义。

研究现状自 20 世纪 80 年代以来,微机电系统(MEMS:micro-electro-mechanical systems)迅速发展,在航空、航天、汽车、军事等领域的应用越来越多。微动力系统重量轻,比能高,寿命长,可以满足 MEMS 的能源供给需求,引起了各国学者的广泛关注。

国外研究现状微燃烧器是微动力系统的重要组成部分,其作用是通过燃料在微燃烧室内发生燃烧反应产生热能,为微动力系统的能量输出服务。为了在微燃烧室内实现稳定高效的燃烧,国外学者进行了多种尝试。如 LarsSitzki 等3对螺旋形微尺度逆流回热型“Swiss Roll”燃烧器内的燃烧过程进行了实验研究,现通过采用回热加热可燃混合气、催化助燃和努力减少热损失等措施就能在微燃烧器内实现燃料的稳定燃烧。麻省理工学院4制造了三晶片的接触反应燃烧器,实验表明,在该燃烧器内采用乙烯/空气和丙烷/空气为燃料的燃烧效率超过 40%。George A. Boyarko 等5实验研究了内径分别为 0.4 mm 和 0.8 mm 的金属铂制成的微管内过量氢气和氧气的燃烧过程,确定了两种直径微管内的最低催化预热温度,在实验条件下该温度介于 350 ~400 K 之间。Shan 等5制造的微燃烧器由硅晶片构成,有七层微结构,带有一条燃料空气循环通道,实验测得的排气出口处的最高温度达 1 700 K。

国内研究现状在国内,李军伟等6在微小型 Swiss-roll 燃烧室内进行了甲烷/空气预混气的燃烧实验,获得了燃烧器的可燃极限,并研究了回热对燃烧器可燃极限的影响。朱林等1采用二维计算流体动力学(CFD)数值分析方法,研究了在微尺度燃烧器入口处混合气体流量不变的情况下,改变氢气/空气当量比对微尺度燃烧器燃烧特性的影响。钟

北京等7设计了一个通道截面为 7mm×0.6mm的等速螺线过量焓微燃烧器,并在其中完成了甲烷/空气预混气的燃烧实验。通过数据采集系统得到了微燃烧器端面的温度分布,并使用气相色谱法分析了烟气成分。蒋利桥等2对静止空气中自由射流微喷管甲烷/空气预混合火焰的燃烧特性进行了实验研究,考察了火焰高度特征及其相关影响因素,并详细探讨了尺度变化对微火焰熄火极限的影响。潘剑锋等8在碳化硅材料的亚毫米尺度微燃烧室内,针对甲烷和氢气两种不同燃料进行了燃料与氧气预混合燃烧的实验。利用热电偶测出燃烧室壁面温度并进行了分析。在微尺度燃烧中,由于燃烧器的尺寸很小,燃烧过程与常规燃烧过程不同,而相关实验设备的开发滞后,造

成对微燃烧机理的认识不足。

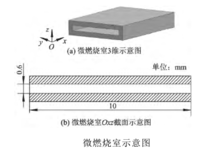

物理模型和数学模型物理模型 此处介绍的物理模型是矩形微通道9。微燃烧室示意图如图所示.燃烧室材料为不锈钢,采用3维模拟方法,通道外部尺寸为10 mm x 7 mm x 1. 6mm,内部尺寸为10 mm x 6 mm x 0. 6 mm.由于燃烧室结构规则,采用结构化网格进行计算.不锈钢的物性参数:密度为8 030 kg·m-3,比热为502. 48)·(kg·K)-1 导热系数为16.27 W·(m·K) -1。

此处介绍的物理模型是矩形微通道9。微燃烧室示意图如图所示.燃烧室材料为不锈钢,采用3维模拟方法,通道外部尺寸为10 mm x 7 mm x 1. 6mm,内部尺寸为10 mm x 6 mm x 0. 6 mm.由于燃烧室结构规则,采用结构化网格进行计算.不锈钢的物性参数:密度为8 030 kg·m-3,比热为502. 48)·(kg·K)-1 导热系数为16.27 W·(m·K) -1。

数学模型

数学模型包括以下基本控制方程:连续性方程、组分守恒方程、动量守恒方程和能量守恒方程.通道外壁面采用综合换热边界条件.假设忽略体积力、流动耗散和内部气体辐射效应,忽略燃烧过程中湍流脉动现象,采用层流有限速率燃烧模型.

微燃烧室的计算机仿真由于微燃烧室尺寸过小,以及相关实验设备功能的限制,目前大都采用计算机仿真的方法来研究微燃烧室的燃烧特性,如基于CFD软件Fluent平台,模拟燃烧室在各种条件下的燃烧状况,以获得一定的燃烧特性参数。但想要得到满意的数值模拟结果,建立精确的几何模型是非常必要的。目前,导入Fluent进行流体动力学研究的几何模型一般采用线框建模的方法,利用Fluent前置模块Gambit来构建9;

研究发现,上述建模方法能保证进行流体动力学计算所需要的精度,但依据MEMS器件设计理念,从机械结构设计角度来看,显然还是不够的,具体表现在:

(1)从建模方法看,由于在线框模型中没有面和体的概念,因此无法区别物体的内部和外部,无法采用连接许多简单几何对象的方式来构造复杂的结构,进而无法检验所构建的几何形体的正确;

(2)从机械结构设计角度看,该方法无法进行参数化建模,但作为微燃烧系统的器件一燃烧室,如借助高柔性、封装后的参数化模型来实现,可减少设计的反复次数,简化整个燃烧系统设计的难度和烦琐程度,对于提高设计质量和效率至关重要;

(3)从MEMS器件设计角度看,该微燃烧室主要是通过燃料/空气混合燃烧将化学能转化为热能,进而转化成机械能推动后续器件一涡轮进行工作,但由于该燃烧室尺寸微小,可能因为整个燃烧室结构温度过高,导致其疲劳破坏,因此,对其进行藕合场分析、瞬态分析、应力应变分析非常必要。

微燃烧室虚拟装配原则及应用

通常虚拟装配有自顶向下(Top -Down)和自底向上(Down -Top)两种装配形式10。自顶向下装配形式的主要优点在于:所有设计的零件都是根据最终产品的要求在装配环境下完成的,因而能确保每个零件的设计从产品设计开始就被有效地控制在最终产品可装配的范围内,真实反映了设计过程,节省了不必要的重复设计,提高了设计效率,尤其适合全新产品的研发;自底向上的装配方法特点在于:设计者从最简单的零件每个单独设计,并利用装配约束将

其组合成装配体,然后对整个装配过程进行分析,如发现不符合要求的零件,需重新设计、重新装配,直至零件满足要求。该方法充分利用了现有的设计资料,有效地避免了重复设计,因而非常适合产品的更新和系列化开发。

SolidWorks平台是通过Layout(布局)来完成从上到下的功能设计的。Layout实质上是一个传统粗总装二维图。它可以使用户在其上定义一个部件的基本功能要求、基本结构和全局参数之间的顺序依赖关系。借助这个草图和

SolidWorks的形状置换功能可有效地完成自顶向下的设计过程,但自顶向下及子功能的联系还不能完全实现,从草图到零件造型过程中产品功能信息的流程设计仍然依靠设计者掌握。

基于以上的分析和讨论,在实际的微燃烧室结构设计过程中,采用了自顶向下和自底向上并用的方法。具体地说,先考虑产品的功能及装配的问题,然后对组成装配体的零部件进行详细设计。在这一过程考虑零部件在装配、功能及制造等方面的设计,即后期零部件的设计依赖于前期的功能及装配设计;后期为前期规定了行为准则和性能要求,这一过程是一种自顶向下的设计过程。但是,在这个过程中存在着后期和前期相互反复的过程,所以,实际的设计并不是严格的自顶向下,而只能说在整体上是自顶向下,在局部上仍属于自底向上的设计方式。通过这种方法,所设计器件(这里是微燃烧室)的主模型在所属的装配配合中被描述,允许设计人员的工作与整个产品的进展过程相关联,部件模型的变化将自动反映到相应的装配部件中,从而保证了模型数据的集成性,避免了设计工作的重复。

基于以上的分析和讨论,在实际的微燃烧室结构设计过程中,采用了自顶向下和自底向上并用的方法。具体地说,先考虑产品的功能及装配的问题,然后对组成装配体的零部件进行详细设计。在这一过程考虑零部件在装配、功能及制造等方面的设计,即后期零部件的设计依赖于前期的功能及装配设计;后期为前期规定了行为准则和性能要求,这一过程是一种自顶向下的设计过程。但是,在这个过程中存在着后期和前期相互反复的过程,所以,实际的设计并不是严格的自顶向下,而只能说在整体上是自顶向下,在局部上仍属于自底向上的设计方式。通过这种方法,所设计器件(这里是微燃烧室)的主模型在所属的装配配合中被描述,允许设计人员的工作与整个产品的进展过程相关联,部件模型的变化将自动反映到相应的装配部件中,从而保证了模型数据的集成性,避免了设计工作的重复。

微燃烧室各晶片的具体虚拟装配过程如图。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国