脉动热管的工作原理

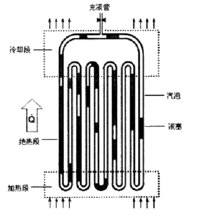

脉动热管2是内部充有工质的环路毛细管,脉动热管的两端是加热段和冷却段,中间为绝热段。脉动热管的基本原理如右图所示,脉动热管内为真空环境,由于脉动热管内径很小,所以工质在管内形成了气塞、液塞交替分布的形式。在加热段工质受热,在脉动热管加热段的内壁上会发生核态沸腾现象,生成小气泡,气泡内部压力由于加热段温度的升高而增大,压力驱使气泡向冷却段运动,运动的同时会发生气塞合并和液塞分裂的现象;在冷却段工质向环境放热,上升到脉动热管冷却段的气泡发生相变传热,由气态变为液态,由于液体密度较大使得冷却段的液体有向加热段运动的趋势。如此脉动热管在冷却段与加热段之间形成了压力差,驱动脉动热管内工质在加热段和冷却段之间往复运动,热量由加热段传递到冷却段,实现了热量的传递。

脉动热管2是内部充有工质的环路毛细管,脉动热管的两端是加热段和冷却段,中间为绝热段。脉动热管的基本原理如右图所示,脉动热管内为真空环境,由于脉动热管内径很小,所以工质在管内形成了气塞、液塞交替分布的形式。在加热段工质受热,在脉动热管加热段的内壁上会发生核态沸腾现象,生成小气泡,气泡内部压力由于加热段温度的升高而增大,压力驱使气泡向冷却段运动,运动的同时会发生气塞合并和液塞分裂的现象;在冷却段工质向环境放热,上升到脉动热管冷却段的气泡发生相变传热,由气态变为液态,由于液体密度较大使得冷却段的液体有向加热段运动的趋势。如此脉动热管在冷却段与加热段之间形成了压力差,驱动脉动热管内工质在加热段和冷却段之间往复运动,热量由加热段传递到冷却段,实现了热量的传递。

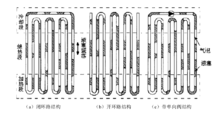

脉动热管的分类 脉动热管按结构分类可分为开环路脉动热管、闭环路脉动热管、环路脉动热管,如图右图所示3。热管被弯折并且各环路之间保持平行带单向阀闭,首尾两头连接在一起的为闭环路脉动热管,右图中a所示;首尾两头没有连接在一起的为开环路脉动热管,如图中b所示。研究表明对于脉动热管的传热性能,闭环路形式要好于开环路形式。环路中带有单向阀的为单向阀闭环路脉动热管,如图中c所示,单向阀的加入有利于脉动热管内工质的单向流动,因而可以进一步提高闭环路脉动热管的传热效率,但是在脉动热管环路中安装单向阀比较困难。

脉动热管按结构分类可分为开环路脉动热管、闭环路脉动热管、环路脉动热管,如图右图所示3。热管被弯折并且各环路之间保持平行带单向阀闭,首尾两头连接在一起的为闭环路脉动热管,右图中a所示;首尾两头没有连接在一起的为开环路脉动热管,如图中b所示。研究表明对于脉动热管的传热性能,闭环路形式要好于开环路形式。环路中带有单向阀的为单向阀闭环路脉动热管,如图中c所示,单向阀的加入有利于脉动热管内工质的单向流动,因而可以进一步提高闭环路脉动热管的传热效率,但是在脉动热管环路中安装单向阀比较困难。

还可以根据形状的不同将脉动热管分为板式脉动热管和管式脉动热管,板式脉动热管是在板上铣出不同形状的管道再进行密封而成的,

闭式脉动热管的研究现状国外研究现状Miyazaki等4用内径1mm、30个弯头的铜管构成闭式回路脉动热管。采用R142b为工质,分别在底加热,水平及顶加热三种情况下,研究了闭式回路的传热特性。实验发现:不同的加热方式下,闭式回路对应不同的最佳充灌。底加热时,合适的充液率较宽;水平加热时的最佳充液率为45一55%;顶加热时,合适的充液率较窄,基本限制在35%左右。在另一篇文章中,Miyazaki等5用铜板开槽型热管(有50个矩形小槽道构成闭式回路)作了可视化实验,揭示了闭式回路脉动热管内的振荡传播现象。

Gl等6对闭式及开式回路进行了对比研究。热管是由内径为2mm的Teflon管弯曲而成,共10个弯头。采用R142b为工质,热水加热,冷水冷却。试验表明,闭式回路与开式回路流动与传热性能差别较大。在开式回路中,流体只能沿轴向振荡;而在闭式回路中,流体除了沿轴向振荡外,还有可能沿着整个回路作循环流动。闭式回路的总体热力性能好于开式回路。他们还用脉动热管作了笔记本CPU的冷却试验,R142b为工质,充灌率分别取40%,60%,80%,发现60%时传热性能最佳。

Lee等7用铜板开槽、聚丙乙烯密封的办法进行了可视化实验。该闭式回路脉动热管有8个槽组成Z;工质为酒精,充液率从20%变化到80%;倾斜角从30“变化到90“。实验观察了管内流型以及气泡的生成和运动,研究了充液率和倾斜角对流型和振荡的影响。观察到蒸发段内的典型流型为核态沸腾和气泡振动,且大多数活跃的振动发生在40一60%充液率和90“倾角。未观察到工质的循环流动。液体回流是简单的壁面层流流动,而不是气液段塞流。在另一套类似的实验装置中8,他们用20个矩形小槽构成一个闭式回路脉动热管,单个铜槽尺寸为1.5xl.5mm早,采用R42b为工质,充液率从20%变化到80%;倾斜角从O“变化到90“。分析了热负荷、倾斜角、负荷率对压力波动的影响。

Hosoda等9研究的闭式回路热管有10个弯头的玻璃管组成,内外径分别为2.4~及4.0~。用水作工质并加入少量的黑墨水便于观察。

Tong等10研究的闭式回路热管有10个弯头的聚乙烯管组成,内径为1.8~。充液率为60%。实验观察到气泡的核化、膨胀及合并等过程。结果表明,存在一个最小热启动负荷,使流体在回路中能沿某个固定方向循环流动。

schneide等人11设计了小型的平板闭式回路脉动热管。在铝质的薄板上直接开出矩形或圆形的小槽(两个矩形槽尺寸分别为1.5x1.0~2及2.2x2.0mm2,均为12个槽道;圆形槽道直径为2.0~,10个槽道)。采用水和酒精为工质。实验表明,矩形截面由于尖角的毛细作用,其流动与传热规律不同于圆形截面。在较低充液率下(FR蕊30%),矩形截面的热管传热性能较好,但其运行特性非常类似于毛细辅助的重力热管。而圆形截面脉动热管在小充液率下基本不能运行。研究还表明,工质热物性对脉动热管的运行有很大影响。水和酒精相比,后者的动力接触角所引起的毛细滞阻力明显小,因此其流动总阻力小;同时其汽化潜热也小,因此在相同的加热量下能产生更多的气泡。这些因素都有利于脉动热管的运行。

国内研究现状曲等12对由8个弯头组成的闭式回路脉动热管作了半可视化试验13。材料由细铜管和玻璃管组成,管子内外径分别为1.8mm及2.0mm。采用二次蒸馏水为工质。实验观察表明,加热功率较小时管内工质的流型为间隙振荡,加热功率较大时管内工质的流型为单向脉动流动。随着倾角的增加,热阻是先降后增,60“倾角时热阻达到最小。另外,不凝性气体的含量会显著影响蒸发器和冷凝器的运行温度水平和热阻14。他们还定性分析了显热与潜热占总传热量的相对大小以及接触角所引起的毛细滞后阻力现象。

徐等194一99]用细玻璃管弯曲成8个弯头的闭式回路,实验观察了内部流型以及气泡的核化、合并及冷凝等过程。注意到水和methanol为工质时具有不同的流型以及温度波动特性15。他们还加工了一个由6弯头细铜管(管子内外径为1.18~及2.0~)组成的脉动热管,分别充注水、酒精以及FC72为工质。研究表明,热负荷大小明显影响脉动热管的启动特性以及稳态运行时的温度波动情况。另外,他们还发现,该实验装置在开式回路系统下无法运行,而在闭式回路系统下可以较好运行,其最佳充液率范围为70%,低于60%或高于80%,都导致系统传热性能的恶化。

张等16用10个弯头的细玻璃管(内外径分别为1.5~及3~)弯曲成一闭式回路,实验观察了脉动热管在启动初期、过渡时期以及稳定运行时管内流动规律,探讨了脉动热管的运行机理。他们另外加工了一个由10弯头组成的铜管闭式回路热管(内外径分别为2~及3~),用水作工质。结果表明,最佳倾斜角为70。~90。安装时倾角尽量避免0“一45“。最佳的充液率范围在50~60%之间。

闭式脉动热管的特点

作为传统热管的改进形式,脉动热管具有其独有的特点1:

(1)结构简单,成本低

闭式脉动热管由于其结构不需要吸液芯,从而降低了闭式脉动热管传热过程中的传热热阻,而且吸液芯的减少可以使闭式脉动热管的造价更低廉。

(2)可以实现小面积高热流密度处的散热需求

传统的热管尺寸较大,而用于小空间需要减小设计尺寸,这会造成传统热管在运行过程中形成气液塞,这样会增加传统热管内的热阻,不利于传热。闭式脉动热管整体尺寸较小,并且具有优秀的传热能力,可以用于小面积高热流密度处的散热。

(3)适应性强

闭式脉动热管的尺寸、加热段和冷却段的长度、管型等都可以根据应用场合的不同而变化。此外,脉动热管内工质的选择还可以使其以水平或者顶部加热的方式来散热。这些都表明了脉动热管的强适应性,以及应用领域宽广。

闭式脉动热管的传热实验系统

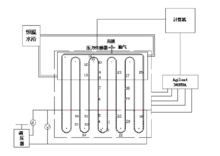

右图为闭式脉动热管的传热实验系统,系统包括闭式脉动热管、抽真空和充液系统、可调节角度的实验台架、加热系统、冷却系统、保温系统和数据采集系统17。

右图为闭式脉动热管的传热实验系统,系统包括闭式脉动热管、抽真空和充液系统、可调节角度的实验台架、加热系统、冷却系统、保温系统和数据采集系统17。

传热实验中的闭式脉动热管

传热实验中的闭式脉动热管,材料为铜,内径2 mm,外径4 mm,环路数为10,加热段、冷却段、绝热段的尺寸分别为150 mm, 150 mm, 220 mm冷却段加有冷却水槽尺寸为610X168X25 mm3。脉动热管顶部接有四通,连接充液端、抽气端和压力传感器。

抽真空和充液系统

抽真空装置为FY-1 H旋片式真空泵,与抽气口相连,在充液前对脉动热管进行抽真空。充液操作中使用医用针筒,6号针头,充液时针头对准充液口正中间插入,由于脉动热管内与大气存在压差,所以针筒中的液体会由于压差作用自动充入脉动热管内。

可调角度实验台

实验台架由铁质支架和塑胶板组合支撑,塑胶板尺寸为1100X60X9 mm3。塑胶板上可固定脉动热管,实验台可以实现1800角度调节。

加热系统

脉动热管传热实验中的加热系统组成有:220 V交流电源、变压器、电子功率表、电加热丝、导线若干。220 V交流电源由家用电源提供;变压器为TDGC2-1K型,在实验中可根据需要对压力进行调节,调节范围:0 V-220 V ; BHS-P型单相有功功率表可实现在实验过程中对加热功率的实时检测和控制作用,额定电流10A,精度0.2级;电加热丝材料为镍铬合金,均匀的缠绕在脉动热管加热段,为了保证脉动热管的绝缘性和对外层保温措施的安全性考虑,将脉动热管加热段的铜管上缠一层绝缘耐高温胶带以保证脉动热管的绝缘性,再在电加热丝外缠一层耐高温胶带以保证外层保温层接触不到过高的温度。

冷却系统脉动热管的冷却系统由恒温水箱、转子流量计组成。恒温水箱为DC2006型恒温水箱,温度调节范围:-2 0 0C -100 0C,调节精度0.1,恒温水箱内装备有循环水泵可为脉动热管冷却水槽内提供源源不断的冷却水;LZB-10型浮子流量计可以测得脉动热管内冷却水槽的冷却水流量,实验前通过多次对循环冷却水定时间内的体积进行测量得到冷却水的体积流量,从而对转子流量计进行准确度标定,标定结果显示浮子流量计能较准确的反映实时流量。

保温系统脉动热管需要进行绝热处理,这样才能使热损失达到最小,实验数据才更加可靠,所以在脉动热管的绝热段和加热段外包覆有两层岩棉和一层玻璃棉进行保温,并对局部与外界接触处进行岩棉的填补。在冷却段使用黑胶棉对冷却水槽整体进行绝热处理。

数据采集系统热电偶、压力传感器、数据采集仪组成了脉动热管的数据采集系统。实验采用28根0.1~的T型热电偶对脉动热管的加热段、冷却段和绝热段进行布置。

展望

闭式脉动热管己经成为电子产品小型化、多功能化进程中对大功率区域进行散热的最佳手段,而由于闭式脉动热管内流动具有混沌性,所以对于闭式脉动热管的机理研究还不是很透彻。同时对于闭式脉动热管的应用研究也很少,这些都阻碍了闭式脉动热管市场化的进程。所以还需要大量的研究和实验1:

(1)闭式脉动热管在运行过程中分为三个阶段:启动、稳定运行、传热极限。对于启动、运行以及传热极限现象还要进行更加清晰的可视化实验研究,对管内工质的状态进行更加准确的分析。

(2)对于闭式脉动热管的理论模型建立还有待完善,虽然近期对于理论模型建立的研究很多,但是理论模型的建立仍需要更加完善的补充。可结合可视化实验对脉动热管的理论模型进行建立和模拟。

(3)对于闭式脉动热管的经验关联式,本实验研究限于实验设备单一,所以未考虑到加热段以及总长度大小对于闭式脉动热管传热性能的影响。可以做多管径、多管型尺寸的闭式脉动热管进行传热实验,完善对闭式脉动热管启动和运行工况下的经验关联式。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国