背景

从1896年贝可勒耳发现铀的放射性以来,放射性核素就逐渐得到研究和开发,并应用于工业、农业、国防、科研和医学等领域。核能在为人类作出巨大的贡献的同时,也产生了大量的放射性废物,它们对人类发展及环境造成直接或潜在的危害。在各类放射性废物中,高放射性废液危害性最大、管理最难、花费最高,对它的处理问题一直是世界各国非常关注,科研及环保上的重大课题之一。

高放废液通常暂存在不锈钢大罐中,但这些不锈钢罐的寿命只有15—20年,不能长期储存高放废液,因此需要对高放废液浓缩固化后,才能进行储存。高放废液固化是选择稳定性很高的固化基质长时间包容这些核素。其固化方法有玻璃化、陶瓷固化、玻璃陶瓷固化、人造岩石固化以及各种水泥固化等。由于高放废液的玻璃化技术比较成熟,玻璃化体浸出率低、辐照稳定等优点,使玻璃化成为一种应用最多的高放废液固化技术。

适用玻璃适用于固化高放废液的玻璃主要有两类:硼硅酸盐玻璃和磷酸盐玻璃,硼硅酸盐玻璃用得最多。

硼硅酸盐是以二氧化硅及氧化硼为主要成分的玻璃。磷酸盐玻璃是以五氧化二磷为主要成分的玻璃,它以正磷酸根四面体相互连接构成网络结构。硼硅酸盐玻璃以接纳硫、钼、铬、的量有限,会分离出第二相(黄相)。磷酸盐玻璃熔制温度较低,可接纳较多的硫、钼和铬,但高温磷酸盐玻璃的腐蚀性大,热稳定性差,容易吸晶,核素浸出率高,现在仅俄罗斯使用。1

方法自20世纪50年代以来,玻璃化已经开发了许多工艺,主要有罐式工艺法、煅烧-熔融两步法、焦耳加热陶瓷熔炉法、冷坩埚法四种。

1、罐式法

1、罐式法

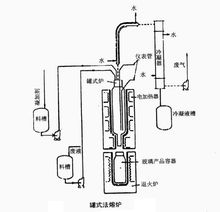

罐式法是法国和美国早期开发研究的玻璃化装置,如法国的PIVER装置。70年代,我国最早在中国原子能科学研究院进行开发研究的玻璃化技术也是罐式法工艺(后来转为陶瓷熔炉工艺)。罐式工艺是高放废液的蒸发浓缩液和玻璃形成剂,同时分别加入金属罐中。金属罐用中频感应加热,分为若干区,废液在罐中蒸发,与玻璃形成剂一起熔融、澄清,最后从下端冻融阀排出熔制好的玻璃。

罐式工艺的优点是设备简单,容易控制。缺点是熔炉寿命短(熔制25~30批玻璃,就得更换熔炉),批量生产,处理能力低。现在只有印度在应用罐式工艺进行玻璃化,但印度也在考虑改用焦耳加热陶瓷熔炉工艺。

2、煅烧-熔融两步法

2、煅烧-熔融两步法

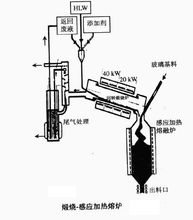

煅烧-熔融两步法是在罐式工艺上发展起来的两步法(Cal-cining-melting two step process),第1步高放废液先在回转煅烧炉中煅烧成固态煅烧物,第2步把煅烧物与玻璃形成剂分别加入中频感应加热金属熔炉中,在那里熔铸成玻璃,最后通过冻融阀注入玻璃贮罐中。

法国AVM和AVH及英国的AVW都属于这种工艺。这种工艺的优点是连续生产,处理量大。缺点是工艺比较复杂,熔炉寿命不够长(感应熔炉寿命约2000h,熔制100罐玻璃体)。

3、焦耳加热陶瓷熔炉法

焦耳加热陶瓷熔炉法(简称电熔炉)工艺最早是由美国太平洋西北实验室 (PNNL)所开发。西德首先在比利时莫尔建成PAMELA工业型熔炉,提供比利时处理前欧化公司积存的高放废液。现在美国、俄罗斯、日本、德国和我国都采用焦耳加热陶瓷熔炉工艺。

(PNNL)所开发。西德首先在比利时莫尔建成PAMELA工业型熔炉,提供比利时处理前欧化公司积存的高放废液。现在美国、俄罗斯、日本、德国和我国都采用焦耳加热陶瓷熔炉工艺。

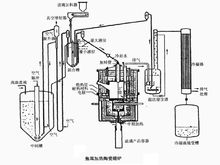

焦耳加热陶瓷熔炉法采用电极加热,炉体由耐火陶瓷材料构成。连续液体加料,高放废液与玻璃形成剂分别加入熔炉中,高放废液在熔炉中进行蒸发与玻璃形成剂一起熔铸成玻璃。熔制的玻璃由底部冻融阀或溢流口以批式或连续方式出料。

焦耳加热陶瓷熔炉工艺处理量大,熔炉寿命比较长(约5年)。缺点是熔炉体积大,给退役带来困难,熔炉底部的贵金属沉积影响出料,可通过改进设计得到解决。

4、冷坩埚法

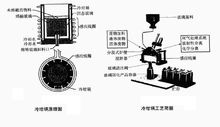

冷坩埚法是采用高频感应加热,炉体外壁为水冷套管和高频感应圈,不用耐火材料,不用电极加热。高频(300~13000kHz)感应加热使玻璃熔融,由于水冷套管中连续通过冷却水,近套管形成一层固态玻璃壳体,熔融的玻璃则被包容在自冷固态玻璃层内,顶上还有一个冷罩,限制易挥发物的释放。冷坩埚除了熔铸玻璃外,还可用来熔融废金属,处理乏燃料包壳,焚烧高氯高硫的废塑料和废树脂等。

冷坩埚熔炉的优点是:

冷坩埚熔炉的优点是:

(1)熔制温度高,可达1600~3000℃,可处理对象多;

(2)熔融玻璃不直接与金属接触,腐蚀性小,维修少,炉体寿命长;

(3)尾气处理比较简单;

(4)生产能力大,玻璃生产能力分别为25kg/h,50kg/h和200kg/h。

不足之处是耗能相对较多(约10%能量消耗在感应线圈上,约20%能量消耗在冷坩埚上),普通熔炉熔铸玻璃耗能1kW・h/kg玻璃,冷坩埚熔炉熔铸玻璃耗能115kW・h/kg玻璃。但是,综合比较其优缺点,还是利大于弊。2

玻璃化熔制工艺玻璃化熔制过程包括进料一熔化一澄清均化一浇注。熔制工艺可分为供料、熔炉、浇注、贮存、尾气处理和检测控制6大系统。

1、供料

供料包括高放废液和基础玻璃。基础玻璃(又称玻璃形成剂)有用玻璃珠或玻璃丝,也有用玻璃粉加悬浮剂配成浆料计量注入熔炉中。美国采用高放废液与基础玻璃预混合而制成的浆料作为电熔炉的进料。供料系统有许多管道、阀门、泵和计测设备,还包括料液的取样和分析等。供料要严格控制,保证安全、可靠、准确,不发生泄漏、堵塞和外喷事故。

供料在玻璃熔池表面形成一层相对冷的壳层(“冷帽”),进料的水分在冷帽的表面被蒸发,缎烧成氧化物,然后进入熔池中熔融,形成废物玻璃,经过一定时间澄清后,进行浇注。

2、熔炉

炉体为水冷圆柱形或方形钢壳,内铺设耐火砖。上设进料管和排气管,不同部位安装多对(2~4对)电极,提供熔融玻璃所需的电功率。电极通电后产生的焦耳热使高放废液在炉中蒸发、锻烧,与玻璃形成剂一起熔融、澄清,获得均匀玻璃产品。

熔炉设碳化硅辅助加热电极、热电偶套管、液位指示器、摄像镜头套管等。炉体下设中频感应加热冷冻阀卸料口。此外,电熔炉还设事故排气管、辅助出料装置等。为了防止贵金属的底部沉积,熔炉的内底设计成倒金字塔形,连接卸料口。

3、浇注

出料浇注是把熔铸好的玻璃浇注到不锈钢贮罐内,出料方式有底部出料和溢流出料。正常运行时只有部分熔融玻璃从熔炉内排出,当运行结束时,需将熔炉排空。

玻璃贮罐用高耐蚀材料制成,如304L不锈钢、316L不锈钢、高镍基合金等。玻璃贮罐完成浇注后,冷却到罐表面温度低于100℃后,在保护气氛中用等离子弧焊接封盖。封盖后,要对贮罐的外表面进行去污和检测,去污有用硝酸钵溶液(或带超声)浸洗,也有用高压射流技术,冲洗一干燥之后,检测表面污染,检测常用遥控操作的擦拭法。检测合格后才准许送去贮存。

4、贮存

新制备的玻璃化体自释热率相当高,每罐达几千瓦,需要经过冷却贮存才能送去处置。

为使玻璃化体中心温度维持在析晶温度之下(低于450℃ ),冷却30~50a后才可吊出来运送去处置。为容易散热,高放玻璃化体的包装容器做成圆柱状。

通常,把高放玻璃贮罐叠放贮存在空气冷却的井筒内,前期采用强制通风,贮存几年后改用自然通风。法国马库尔贮存库设300个井筒,每井筒深10m,叠放10个玻璃罐。

5、尾气处理

高放玻璃化的尾气处理是一个庞大和复杂的系统,必须有完善的净化和检测设备。尾气处理常为湿法和干法组成的多级净化系统,包括湿法除尘器、冷凝器、喷淋洗涤器、NOx吸收塔、玻璃纤维过滤器、烧结金属过滤器、HEPA过滤器等,总去污因子达到1012~1014。从熔炉出来的尾气夹带着颗粒物、挥发物、放射性气溶胶、氮氧化物(NOx )、硫氧化物((SOx)和水汽等。需要把颗粒物捕足返回到熔炉,需要冷凝水汽,除去NOx和SOx,除去各种放射性核素和气溶胶,经过检测,达到合格标准后,才允许排往大气。连续监测α、β、γ放射性,高放废液玻璃固化尾气处理系统最关注的核素是137cs,90Sr和α放射性。

6、监测和控制系统

高放玻璃固化辐射水平高,高温操作,安全风险大。需要严格监测温度、压力、液面、流速等参数;控制高放废液和基础玻璃进料量;控制通排风和负压;及时进行清扫防止尾气系统和出料口堵塞;安全浇注熔融的玻璃;保证电力、蒸汽、冷却水和压缩空气的供给;设置有效的火灾报警与灭火、放射性监测和安全保卫等。2

影响因素1、黏度

黏度是玻璃非常重要的性质,它影响玻璃的澄清和均化;影响有效除气和熔制玻璃产品的均匀性;影响玻璃的浇注过程;影响结晶的形成和生长;影响对炉体的腐蚀作用。

2、电导率

玻璃在室温下是电绝缘体,随着温度升高,电导率上升,成为导电物质。适当的电导率对焦耳熔炉的设计和运行有非常重要的意义。熔融态玻璃的电导率是碱金属离子浓度的函数,废物包容量增加,熔融玻璃的电导值上升。玻璃熔融体的电导率常用铂电极测定。

3、析晶

玻璃会自发析晶,形成微晶相。析晶又称失透或反玻璃化(devitrification )。玻璃是一种热力学亚稳态物质,玻璃态物质较相应结晶物质具有较大的内能,因此它总有降低内能向晶态转变的趋势。

析晶使玻璃变成不均匀物质,性质发生较大变化。结晶相中富集裂片元素,结晶相比较易溶于水,所以析晶往往会降低玻璃体的抗浸出性,一般要求析晶量小于5%(体积百分数)。影响析晶的主要因素是组分和温度。某些高放废物氧化物是玻璃析晶的晶核,TiO2和ZrO2都是析晶的成核剂。高放废物玻璃体的析晶作用比普通玻璃强烈,磷酸盐玻璃的析晶倾向大于硼硅酸盐玻璃。

4/相分离

相分离是在产品表面或产品深处形成第二相。如玻璃在熔铸过程、冷却过程由于内部质点迁移,某些组分浓集(偏聚)形成化学组分不同的两相。

硫、铬、铝等元素易在玻璃中形成第二相。碱金属和碱土金属的硫酸盐、钥酸盐和铬酸盐容易在玻璃中分离出来,形成黄色第二相(简称黄相)。硫是在后处理过程中由于加入还原剂氨基磺酸亚铁Fe(NH2SO3)2而引进的。铬主要由腐蚀作用引入,钥主要由燃料元件铀铝合金引入。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国