定义

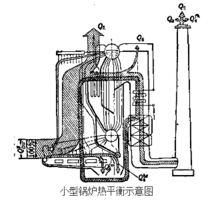

锅炉热平衡一般都取1kg应用基燃料的低位发热量QDW作为计算基准,并以Q1 表示锅炉所有效利用的热量、Q2表 示排烟热损失、Q3表示化学不完全燃烧热损失、Q4表示机械不完全燃 烧热损失(包括灰渣热损失Q4、漏 煤热损失Q4和飞灰热损失Q4)、 Q5表示锅炉本体的散热损失、Q6表 示灰渣所带走的物理热损失。根据 能量守恒原理,可列出以下热平衡 方程式:

QDW=Q1+Q2+Q3+Q4 +Q5+Q6 (kJ/kg)。

如用输入热量的百分比表示,则为: q1+q2+q3+q4+q5+q6=100%。 式中,q1为锅炉效率,q2、q3、q4、 q5、q6分别为排烟、化学燃烧不完全、机械燃烧不完全、散热、灰渣物理热等各项热损失的百分比。各项q值的确定,有赖于锅炉的反平衡法热平衡试验。

热效率锅炉总有效利用热占送入锅炉总热量的百分比,以ηt(%) 表征。确定锅炉热效率需对锅炉进行热平衡计算。设计锅炉时,通过热平衡计算确定锅炉的传热面积、热效率和燃料消耗量;考核锅炉运行情况时,通过测定锅炉运行中的各项参数及各种物料的质与量,再经热平衡计算得出锅炉运行热效率。并据此分析造成热损失的原因,检查锅炉设计、制造质量和运行水平,作为进步改进和提高的依据。锅炉热效率计算方法有正平衡法和反平衡法两种。

锅炉热效率的测定和计算具有较强的规范性,有关测定项目及方法可参阅《工业锅炉热工试验标准》JB2892、《热设备能量平衡通则》GB2587和 《设备热效率计算通则》GB2588。1

热损失锅炉的热损失主要有以下几项。

(一)排烟热损失Q2(q2)

工业锅炉一般排烟温度较高,在200~300℃,这么高的排烟温度,就意味着燃料中较多的一部分热量被烟气带走散失在大气中,造成锅炉的排烟热损失Q2。排烟温度愈高,排烟热损失就愈大。一般排烟温度每降低15~20℃,则排烟热损失q2可减少1% 左右。为了降低排烟热损失,常常采用增加尾部受热面的办法,如增加省煤器和空气预热器等,但不能过多地降低排烟温度,否则会引起锅炉金属耗量增加较多和尾部受热面发生低温腐蚀的可能性增大。另外,在锅炉运行时,可以通过经常清灰,控制过剩空气系数(α)以及减少烟道各处漏风等来降低排烟热损失。

(二)气体不完全燃烧热损失Q3(q3)

在烟气中含有一部分可燃气体没有在炉内达到完全燃烧而随烟气排放出去,这部分热损失称为气体不完全燃烧热损失Q3。Q3 与过剩空气系数(α)关系甚大。α过小,易生成CO等可燃气体;α 过大,炉膛温度降低,若低于800℃ ,则CO不易着火燃烧。另外, 炉膛尺寸过小、高度不够等均将使可燃气体来不及燃烧就进入低温烟道而造成气体不完全燃烧热损失。

在锅炉上加二次风可以加强空气与可燃气体的混合,促进完全燃烧。

工业锅炉的q3,对层燃炉来说,q3=0.5%~2%;对燃油炉说,q3=0.1%~0.2%。

(三) 固体不完全燃烧热损失Q4(q4)

在固体燃料的燃烧过程中,常有一部分燃料没有燃烧而随着灰渣或飞灰离开锅炉,这部分热损失,就称为固体不完全燃烧热损失Q4。对固体燃料的锅炉来说,Q4和Q2是总热损失中主要的热损失。灰分愈多,夹在灰渣中的可燃物也愈多,q4也就愈大。对煤粉炉来说,q4为1%~5%;对层燃炉来说,q4为8%~15%;对燃油及燃气锅炉来说,因灰分较少,q4可视为零。

(四)散热损失Q5(q5)

锅炉运行中,炉墙与锅炉本体的外壁温度总是高于周围空气的温度,会造成热量散失而形成散热损失Q5。散热损失与锅炉外表面积、绝热程度、外界空气温度及空气流动速度的大小有关。一 般要求炉墙表面的温度不应超过50℃。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国