结构

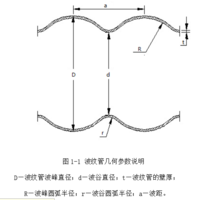

波纹换热管,一般是由无缝不锈钢管经二次加工成型得到,它的纵向截面是不同半径圆弧相切而形成的连续波纹,参考图形如下。

波纹换热管加工波纹的目的是强化管内流体流动,使流体不断形成湍流,以增强传热效果。根据波纹换热管在生产中的应用,属于承压元件,因此要求波纹换热管必须具有合格的承压能力。尽管过深过密的波纹有利于强化传热,但是这种结构的波纹换热管也会增大管内流体压力损失,同时也容易失稳。从强化传热和减小压降两方面综合考虑,波纹管波纹既不能过深过密又不能过浅过疏,同时还需要考虑力学、材料和成型工艺等因素,因此设计合理的波纹形式是设计波纹换热管的关键技术所在。1

热管成型工艺波纹换热管,由薄壁(壁厚小于1 mm)光滑直管加工而成,直径小,管子长、纵向结构上有周期变化的波纹,生产加工较为困难。波纹换热管从波形上分为螺旋形波纹和环形波纹。由于螺旋形波纹管接头过渡复杂,因此现在制造厂大多以生产环形波为主。光滑直管加工成波纹管过程中会发生较大的变形,因此要求材料必须有较好的力学性能和材料性能。波纹管生产成型后应力状态十分复杂,需进行去应力退火并进行水压试验,检查合格后方才能制造换热器。

液压胀型和软胶胀型是目前波纹换热管两种主要成型方式。液压技术是波纹管液压胀型工艺是常用技术,加工过程是将光滑直管放在成型模具中,然后向管内注入高压液体,液体的压力作用使光管发生形状改变从而获得模具规定的几何形状,这中加工方法的缺点是需要对模具施加大量工装,工序复杂,加工过程慢,同时工作环境较差,加工时不容易密封;软胶胀型加工方法是利用对光管内圆柱形的软胶对光管进行轴向压缩使其产生径向压力迫使波纹形成。螺旋形波纹主要采用液压加工方式,环形波纹既可用液压加工也可用软模成形制造。

传热机理换热管壁面内的热量传递主要是热传导方式,在管壳式换热器传热过程中热辐射不予以考虑。

流体从进入管口开始,由于具有粘性,同时受壁面阻碍作用,靠近壁面的流体层首先减速,随着流体向前流动,相邻流体层依次减速,产生速度梯度,速度受到影响的流体区域越来越厚,这就形成了速度边界层。从管口开始,初始的速度边界层内流体速度较小,流动类型为层流,故称为层流边界层。随着流动的进行,层流边界层的厚度逐渐增加,流体流速在径向方向也逐渐增大,当流速达到一定值的时候层流边界层外缘靠近管中心的部位开始出现湍流,速度边界层迅速往管中心扩大,同时层流底层被侵蚀、压缩。当湍流边界层在管子中心线汇合之后,流体在管内的流动发展为完全的湍流(这段长度叫稳定段长度)。稳定段之后管内的流体(即湍流边界层)按流型分为层流底层、过渡层和湍流主体。

速度在壁面轴向的出现流动边界层,同样,当流体在与壁面之间存在温差时,在壁面上也会出现一定厚度的薄层温度发生明显变化,我们称这层薄层为热边界层。热边界层与流动边界层类似,内部存在很大的温度梯度,热量扩散主要发生在这个区域,热边界层以外的区域是等温流动区,湍流边界层的热阻主要集中在层流底层。

优点1. 传热系数高。由于波纹管流动通道的横截面连续突变,管内流体流速和流动方向不断改变,大幅提高流体的湍流强度,破坏底层的层流,使流体边界层的流动状态发生变化,从而提高管内外的对流传热系数,在管内流体流速较低的情况下,即可达到湍流速度。

2. 可承受中低压力,耐腐蚀能力强,寿命长。波纹管由不锈钢光滑直管冷加工成型,承载压力能力比光滑直管强,可以满足化工行业中中低压换热工况需要。

3. 可以适应较大的温度差,可以在不对换热器管板造成损害的前提自动调节由温度差引起的应力变形。因为波纹管是由连续的波纹结构组成,管壁薄,同时奥氏体不锈钢材质具有良好的韧性,因此波纹换热管具有一定范围轴向伸缩能力,当换热管内外流体温差较大或者内外工况压力差较大时会使换热管产生应力集中引起换热管变形,波纹换热管因为具有小范围伸缩能力,它可以补偿和吸收这种情况下温差应力和压差应力产生的变形,保护换热管和管板连接部分,不会使连接结构断裂使换热器损坏。

4. 可以防垢、清垢。波纹管在工作过程中,一方面换热管内外流体受其结构影响始终处于高度湍流状态,流体中的固体杂质不容易沉积结垢;另一方面波纹管受管内外温度差和压力差影响,波纹管在轴向方向会产生微小的伸缩变形,管内外的曲率会随之频繁变化,由于垢层和波纹管的线膨胀系数相差很大,所以已经沉积结垢的污垢层与换热管之间会产生较大的拉脱力,使污垢层破裂而自动脱落。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国