定义

级联冲击取样器(cascade impactor),简称级联冲击器1,是指用冲击的原理,按冲量大小,可以同时分别采集不同粒径颗粒物的一种采样器。2级联冲击取样器既可以用来测定大气或工人操作地点的粉尘粒度分布,也可以用来测定管道中的粉尘粒度分布。1

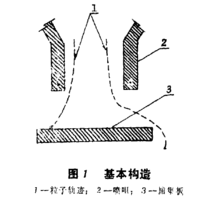

作用原理 级联冲击取样器是利用惯性原理对粒子进行取样和分级的。这种仪器由截面为圆形或矩形的喷咀和靠近喷咀放着的平板等基本构件组成。其作用原理如图1所示1:

级联冲击取样器是利用惯性原理对粒子进行取样和分级的。这种仪器由截面为圆形或矩形的喷咀和靠近喷咀放着的平板等基本构件组成。其作用原理如图1所示1:

一个(或若干个)喷咀和一块平板组成一个冲击级,几级串联起来就称为级联冲击取样器。使用时把含尘空气抽进仪器,从喷咀喷出形成高速射流。在靠近平板处气流迅速拐弯,与平板平行流动,进入串联的第二级,尘粒则由于本身的惯性可能与平板碰撞而被捕集。因为冲击器中各级的喷咀逐步缩小,从而使射流速度逐步增加,粒子受到的惯性力也逐步增大,所以能够与平板碰撞的粒子愈来愈小,这样就可以把粒子按粒度分级。1

理想的冲击器每一级应当能捕集大于某一粒度的所有粒子,而小于这一粒度的粒子则都不被捕集。设计冲击器应力求达到这一理想状况。但是,由于一些因素的影响,实际上现有的冲击器都做不到这一点,而是把理想的直线改变为“S”形的曲线。1

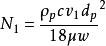

基本公式惯性碰撞参数N1是用来衡量惯性作用大小的一个无因次参数,其计算公式如下1:

式中 —粒子的质量浓度,g/cm3;

—粒子的质量浓度,g/cm3;

c—肯宁汉修正系数;

v1—射流的平均速度,cm/s;

dp—粒子直径,μm;

μ—流体的动力粘滞系数,泊;

w—射流宽度或直径,cm;

上式是设计级联冲击取样器的基本公式。

构造型式级联冲击取样器是K·R·May在1945年首创的。至今,这种仪器已经发展成许多不同的构造型式,比较普通的是采用孔口形喷咀,以平的浅盘做捕集板。表1是美国生产的几种可供管道取样用的级联冲击取样器。1

表1美国生产的级联冲击取样器1

|| ||

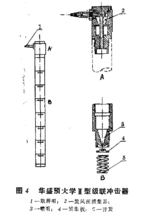

安德森Ⅲ型、华盛顿大学Ⅲ型和布林克冲击器,这三种冲击器的特征见表2。华盛顿大学Ⅲ型级联冲击器(如图2所示)各级的捕集板和喷咀都装在一个圆筒形外壳内。1第1级只有一个喷咀一即取样咀的出口。包括取样咀在内的冲击器总长为25厘米,直径约7.4厘米。第2级到第7级的喷咀都是在一块板上用机加工或激光光束等方法制成。冲击器的取样咀是可以更换的,应根据等速取样的要求选择:样品进冲击器后;大粒子脱离气流与第一级捕集板碰撞,较小的粒子则随同气流经过捕集板周边的环形缝隙流入第2级。除第1级捕集板外,其余各级捕集板都是环形的,气体经过这些捕集板的中心流入下一级。在第7级后面还设有滤料,用以捕集所有剩余的粒子。这一层滤料可以用纸、玻璃纤维、多孔金属薄片、多孔有机物(如塑料)或其它适当的材料。

表2 三种级联冲击器的理论粒度分级点(微米)1

|| ||

使用方法上述级联冲击取样器可以对大于0.3微米的粒子分级。使用时一般包括三个步骤,即测定前的准备工作,取样和分析捕集的样品。1

测定前准备准备工作包括清理冲击器,在捕集固体粒子的板上涂一层油,称量捕集板或捕集板衬底的重量。1

取样

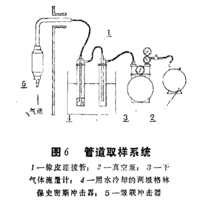

在管道中取样可采用图3那样的系统。1

取样前先测量管道中气流速度分布;按等速取样要求选用取样咀尺寸。

把冲击器放入管道后,为了防止产生冷凝水,可在取样前先把取样咀对着下游预热约10~30分钟,然后再掉转方向对着上游开始取样,并记录取样时间、气体温度和干气体流量计处的静压。

分析样品取样后把冲击器拆开,称捕集板或衬底重量,再计算粒度分布。1

注意事项**(1)壁损失(或称级间损失)**

管道取样,通常是把冲击器直接放在管道内,不接取样管,以避免粒子滞留在取样管内造成误差,并可减少冷凝问题。虽然如此,粒子还会由于碰撞、扩散、沉降、电力等原因而留在取样咀和冲击器的其它壁面上。每一级的损失量可能达到和该级捕集的粒子一样多。壁损失量和粒度有关。因此,它对粒度分布和质量浓度的测定可能造成大的误差。对这个问题应当一方面从改进冲击器的结构设计着手,尽量减少壁损失,另一方面应对各种级联冲击器进行试验,测定其壁损失,加以修正。1

(2)粒子重返气流

从喷咀喷出的射流,如果速度过高或捕,集板上堆积粒子过多,就可能把已经沉降在捕集板上的粒子吹掉,或使粒子从捕集板上弹回。据试验,当速度约大于了35米/秒时,就会有严重的带走粒子现象。某些材料的粒子在小于这个速度时,也可能重返气流。射流速度高还会使壁损失增加。1

防止粒子重返气流的一个办法,是在捕集板上涂适当的粘性油。可以将高真空硅脂或某些甘醇化合物放在苯中做成10~15%的悬胶液或溶液,然后把适当量(每一级小于为毫克)的这种悬胶液均匀地涂在捕集板上,形成只有“指纹”厚的一层(否则就会被吹掉),让苯蒸发后,把加上涂层的捕集板在205℃下烘约1小时,然后保干,直到实际使用。即使涂了油脂,射流速度也不能大于65米/秒,否则就可能把油和粒子吹掉,而造成测定误差。因此,在使用冲击器时要注意气体流率,不能大于某极限值。1

另一个可以尽量减少粒子重返气流的办法,是用玻璃纤维滤料做捕集板的衬底。但用玻璃纤维滤料做冲击表面,形成的捕集效率曲线不如冲击在光滑表面上的陡。1

(3)称重准确性

表面覆盖油脂的捕集板,在粘附了一层粒子以后,如果继续使用就可能出现粒子重返气流的现象。因此,冲击器各级捕集的粒子不应过负荷。现有各级联冲击器一般每一级捕集的样品不能超过大约10毫克。应当根据这个要求和采用的取样流率以及预计浓度来确定取样时间。因为最大的级负荷大约只有10毫克,也就是说在捕集粒子最多的那一级只能收集10毫克样品,这样有些冲击级就只能捕集大约几十或几百微克的样品了,所以要取得准确的结果,称重的精确性和灵敏度必须达到10~30微克。1

(4)显著不同的粒子浓度

除尘器进出门的粒子浓度一般是相差很大的,故测定除尘器的效率时,在其进出口应分别采用不同的级联冲击器,否则就会产生严重的误差。例如,假定一台除尘器有99%的效率,如果在其入口需取样30分钟,则在其出口就需取样了3000分钟。虽然取样流率可以调节,但也不能调节到足以弥补粒子浓度的这种差异。因为极高的流率会造成粒子重返气流,而且入口又不宜采用流率高的取样器,否则取样时间过短,可能由于管道内粒子浓度或粒度分布的瞬时变化而使所取的样品无代表性。所以一般应在除尘器入口采用流率低的冲击器,而在出口采用流率高的冲击器。取样时分别用它们的最佳流率运行。取样时间按每一级都捕集到可以称重的样品,又不致使任一级过负荷的要求来确定。1

(5)静电影响

在烟道气粒子上可能存在静电荷,使级,联冲击器的取样发生误差。在这种情况下最好把电荷中和器和级联冲击器结合使用。1

(6)等速取样

使用级联冲击器要保持总是等速取样是比较困难的,因为在每一次测定期间必须保持流率不变(否则粒度分级就会起变化),而且取样咀尺寸是有限制的(一般要避免使用直径小于2毫米的取样咀)。因此,在分析测定数据时,应考虑不等速取样的影响。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国