介绍

塑料涂覆的方法很多,有火焰喷涂、流化喷涂、粉末静电喷涂、热熔敷、悬浮液涂覆等。可以用作涂覆的塑料种类也很多,最常用的是PVC、PE、PA等。涂覆用的塑料必须是粉状的,其细度在80~120目。

涂覆好的工件最好乘热放入冷水中急冷至水温时取出。急冷后可以降低塑料涂层的结晶度、提高水含量,使涂层韧性好、表面光亮、黏结力增加,且可克服由于内应力而导致涂层脱落。

为了提高涂层与基体金属之间的黏结力,涂覆前,工件表面应当无尘和干燥,没有锈迹和油脂。多数场合下工件都需要进行表面处理。处理的方法有喷砂、化学处理以及其他机械方法处理。其中喷砂处理效果较好,喷砂能使工件表面粗糙,从而增加了表面积并形成钩角,使黏结力提高。喷砂后的工件表面要用清洁的压缩空气吹去灰尘,并在6h内喷涂塑料,否则表面将会氧化,影响涂层的附着力。1

直接由粉状塑料进行涂覆有以下优点:①可使用那些只能以粉状形式供应的树脂。②一次涂覆即可得到很厚的涂层。③形状复杂或带有锐利边缘的制品都能很好涂覆。④多数粉耢塑料具有极好的贮存稳定性。⑤不需溶剂,物料配制过程简单。不过粉料涂覆也存在一些触点或局限,例如制件若需预热,其尺寸就会受到限制。因为涂覆塑料需要一定时间,对大尺寸制件来说,喷涂尚未结束,有些地方已冷却到要求温度以下了。在塑料粉末喷涂过程中,粉料散失可高达60%,必须收集再用,使工艺过程符合经济要求。

火焰喷涂使粉状或糊状塑料通过喷枪发射的火焰变为熔融或半熔融状态,并随火焰的气流射到物体表面而结成塑料涂层,这就是火焰喷涂。涂层厚度0.1~0.7 mm。用粉状塑料进行火焰喷涂时,工件应预热。预热方法可以采用烘箱预热。喷涂不同塑料时,预热温度也不同。

喷涂时的火焰温度需严格控制,太高易烧毁塑料或损伤塑料的性能;太低会影响黏附效果。一般喷涂最初一层塑料时,温度是许用范围中最高的,这样可以增进金属与塑料的黏附效果。在喷涂以后各层时,温度可略为降低。喷枪口与被喷工件距离为100~200 em。当第一层塑料粉末塑化后,即可大量出粉加厚。直至需要的厚度。如果工件为平面,则将平面放在水平位置,手持喷枪来回移动进行喷涂;如工件为圆柱形或内孔,则须装在车床上作旋转喷涂。工件旋转的线速度为20~60 m/min。当喷涂层厚度达到要求而停止喷涂时,工件应继续旋转,直至熔融的塑料凝固为止,然后再进行急冷。

虽然火焰喷涂的生产效率不很高,过程中常带有刺激性的气体,并且还需要相当熟练的技术。但其设备投资不大,对罐、槽内部和大型工件的涂层比用其他方法有效,因此,工业上仍不失为一种重要的加工方法。

流化喷涂流化喷涂的工作原理是:将树脂粉末放在一个内部装有一块只能通空气而不能通粉末的多孔隔板的筒形容器的上部,当压缩空气由容器下部进入就能将粉末吹起并使之悬浮于容器中。此时若将经过预热的工件浸入其中,树脂粉末就会因熔化黏附在工件上而成为涂层。

流化喷涂中工件所得涂层厚度决定于工件进入流化室的温度、比热容、表面系数、喷涂时间和所用塑料的种类,但在工艺中能够加以控制的只有工件的温度和喷涂时间两种,在生产中均须由实验来决定。

喷涂时,要求塑料粉流化平稳而均匀,没有结块和涡流现象以及散逸的塑料微粒较少等。为了达到这种要求,技术上应该作出相应的措施。添加搅拌装置时可以减少结块和涡流,而在塑料粉中加入少许滑石粉则对流化有利,不过滑石粉会影响涂层质量。为防止塑料微料的散逸,应严格控制空气的流速和塑料粉颗粒的均匀度。但是散逸总是难免的,所以流化床上部应设回收装置。

流化喷涂的优点是能涂覆形状复杂的工件、涂层质量高、一次涂覆就可得到较厚的涂层、树脂损失少、工作环境清洁等,缺点是加工大型工件困难。

粉末静电喷涂在静电喷涂中,树脂粉末依靠静电力固定于工件表面,而不是依靠熔融或烧结。其原理是利用高压静电发生器所形成的静电场,使喷枪中喷射出的树脂粉末带上静电荷,而接地的工件成为高压正极,于是工件表面很快沉积一层均匀的塑料粉末。在电荷消失前,粉末层附着很牢固,经加热塑化和冷却后,即可得到均匀的塑料涂层。

粉末静电喷涂是20世纪60年代中期发展起来的,该法容易实现自动化。如果涂层不需要很厚,静电喷涂不要求工件预热,因而可用于热敏性物料或不适于加热的工件涂覆。它也不需要大型贮器,这在流化喷涂中却是必不可少的。绕过工件的粉末会被吸引到工件反面,所以溅失的粉料要比其他喷涂少得多,而且只需在一面喷粉,就可把整个工件涂覆。但大型工件还需从两面喷涂。

带有不同断面的工件,会给后加热带来困难。若断面差别过大,可能较厚部位的涂层尚未达到熔融温度,而薄处的涂层已熔融或降解。在这种情况下,树脂的热稳定性是很重要的。

带有整齐内角和深孔的制件,不易完全为静电喷涂所涂覆,因为这些区域存在静电屏蔽而排斥粉料,妨碍涂层进人角或孔内,除非喷枪可插入其中。此外,静电喷涂所要求的颗粒较细,因为较大的颗粒易从工件上脱落,而比150目更细的颗粒,静电作用更有效。

热熔敷法热熔敷法的工作原理是在已经预热好的工件上用喷枪喷上塑料粉末,借工件的热量使塑料熔融,冷却后就能使工件蒙上塑料涂层。必要时还须经过后烘处理。

热熔敷法工艺控制关键是工件的预热温度。预热温度过高时,常会导致金属表面严重氧化,涂层黏着性降低,甚至可能会引起树脂分解和涂层起泡变色等现象。预热温度过低,树脂流动性差,不易得到均匀的涂层。热熔敷法一次喷涂往往不能获得所需厚度,因此,要反复喷涂多次。在每次喷涂后均需加热处理,使涂层完全熔化、发亮,然后再喷涂第二层。这样不仅可使涂层均匀、光滑,而且还能显著提高力学强度。高密度聚乙烯加热处理温度为170℃左右,氯化聚醚为200℃左右,时间1 h为宜。

热熔敷法所得涂层质量高、美观、黏结力大、树脂损失小、容易控制、气味少,其喷枪不带燃烧系统,结构简单,可利用普通喷漆用喷枪。

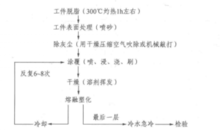

悬浮液的涂覆悬浮液涂覆是将三氟氯乙烯、氯化聚醚、聚乙烯等悬浮液先用适当方法涂覆在工件上,然后经加热塑化使其成为黏结较牢的塑料涂层。悬浮液涂覆的工艺流程如下图所示,整个过程与前述各种方法有很多相同之处,故不再重复,只是涂覆一项有必要说明一下。其方法有以下几种:

其方法有以下几种:

1.喷涂

将悬浮液装入喷枪槽内,以表压不大于0.1 MPa的压缩空气使涂液均匀地喷射在工件表面上。为减少悬浮液的损失,应尽量降低压缩空气的压力。工件与喷嘴之间的距离,应保持在10~20cm,喷射面应尽量与料流方向保持垂直。

2.浸涂

使工件先浸在悬浮液内,数秒钟后将其取出,此时一层悬浮液即会黏附在工件表面,多余的料液可任其自行流下。此法适用于体积较小而外表面又需全部涂覆的工件。

3.涂刷

涂刷就是用漆刷或毛笔将悬浮液涂拭在工件表面使其带上涂层。涂刷适用于一般局部涂覆或平面比较狭窄的单面涂覆工件。由于涂刷层经塑化后表面不够光滑平整,而且每次涂刷的料层又不能过厚,所以目前极少采用。

4.浇涂

将悬浮液倾倒在转动的中空工件中而使其内表面完全被悬浮液所覆盖,然后把多余的料液倒出而使其形成涂层的方法为浇涂。此法适用于小型反应釜、管道、弯头、阀门、泵壳以及三通等工件的涂覆。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国