真空结晶是一种在减压下进行结晶从而分离溶液中溶质和溶剂的物理过程,其操作原理是,将已被加热的饱和溶液加入结晶器中,结晶器是用绝热材料保温的密闭容器,器内维持真空状态并与外界隔热。于是加入的溶液必然要闪急蒸发而绝热冷却到与器内压强相应的平衡温度,即溶液的过饱和结晶是由于溶剂的绝热蒸发和溶液的汽化冷却同时作用的结果。

定义及原理真空结晶又称真空绝热冷却结晶,是溶液在真空下闪急蒸发而绝热冷却的结晶力法。真空结晶实质上是同时依靠浓缩与冷却来产生过饱和度而结晶。

真空结晶的操作原理是,将已被加热的饱和溶液加入到结晶器中,结晶器是用绝热材料保温的密闭容器,器内维持真空状态并与外界隔热。加入的溶液必然要闪急蒸发,进而绝热冷却到与器内压强相应的平衡温度,因此溶液的过饱和结晶是由于溶剂的绝热蒸发和溶液的汽化冷却同时作用的结果。1

真空结晶的优点溶剂蒸发所消耗的汽化潜热由溶液降温释放出的显热及溶质的结晶热所平衡,在这类结晶中。溶液受冷却而无需与冷却面接触,溶液被蒸发而不需设置换热面,避免了器内产生大量晶垢的缺点。2

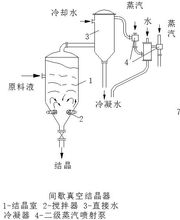

真空结晶设备间歇真空式结晶器 (1)操作流程

(1)操作流程

间歇真空式结晶器是一种在减压下进行结晶操作的设备。操作时,溶液由进料口连续加入,晶体与一部分母液则用卸料泵从出料口连续排出。离心泵迫使溶液沿循环管循环,以促进溶液的均匀混合,维持有利的结晶条件,同时控制晶核的数量和成长速度,以便获得所需尺寸的晶体。

(2)优缺点

间歇真空式结晶器中,溶液通过绝热蒸发而冷却,不需要传热面,器内也无运动部件,因此结构简单,避免了在传热面上发生腐蚀及晶体沉积而影响传热的弊端。通过控制适宜的真空度就可以获得较低的溶液沸点温度,故生产能力较大,生产操作情况容易控制。主要缺点是对设备的保温要求较高,蒸汽喷射泵和冷凝水的耗能和耗水量较大,而且需要较高的空间。

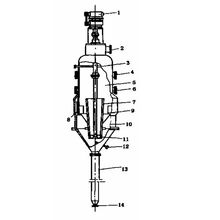

连续真空式结晶器 在真空状态下将热的饱和溶液绝热真空冷却结晶,热溶液进入结晶器,到达分离室液面时溶液闪蒸,蒸发部分溶剂吸收热量,溶液降温产生过饱和度而结晶。可以连续操作。一般用多级蒸汽喷射泵来形成真空,选择真空度必须考虑有溶质存在下溶液的沸点升高,结晶温度低的要考虑多级结晶,后级结晶的真空度高于前一级。这种方式可有效避免在传热面发生晶体的结疤现象,设备简单,蒸发与冷却同时进行,可达到较低的温度,不受冷却水最终温度的限制,对没有冷冻水系统的厂家是一个很好的选择。

在真空状态下将热的饱和溶液绝热真空冷却结晶,热溶液进入结晶器,到达分离室液面时溶液闪蒸,蒸发部分溶剂吸收热量,溶液降温产生过饱和度而结晶。可以连续操作。一般用多级蒸汽喷射泵来形成真空,选择真空度必须考虑有溶质存在下溶液的沸点升高,结晶温度低的要考虑多级结晶,后级结晶的真空度高于前一级。这种方式可有效避免在传热面发生晶体的结疤现象,设备简单,蒸发与冷却同时进行,可达到较低的温度,不受冷却水最终温度的限制,对没有冷冻水系统的厂家是一个很好的选择。

右图是一具有中央循环管和挡板的连续式真空结晶器。该结晶器没有循环管,其下部有缓慢运转的螺旋桨式搅拌器。料液由循环管地步送入,晶浆向上经过循环管而到达溶液表面,缓慢而均匀地进行沸腾。循环管没有折流圈所以罐内沉降区与结晶生长区被隔开。灌下部有接近淘析腿。结晶生长区由于螺旋桨的搅拌,使混浊液的浓度均匀。再次流动区内,能产生一定数量的晶核,且使晶粒生长。充分长大了的洁净离子便流向下部淘析腿。由于母液从下往上流动,小颗粒被淘洗,只有合乎要求的粒子落入腿内。而上升至沉降区的带细小颗粒的母液,右上方溢流口排至罐外,然后经循环泵送至加热器补充蒸发所必须的热量,同时微晶溶解再与母液一起进入罐内。这种装置可得大而均匀的晶体。

二者比较真空式结晶器比蒸发式结晶器要求有更高的操作真空度。另外真空式结晶器一般没有加热器或冷却器,料液在结晶器内闪蒸浓缩并同时降低了温度,因此在产生过饱和度的机制上兼有蒸除溶剂和降低温度两种作用。由于不存在传热面积,从根本上避免了在复杂的传热表面上析出并积结晶体。真空式结晶器由于省去了换热器,其结构简单、投资较低的优势使它在大多数情况下成为首选的结晶器。只有溶质溶解度随温度变化不明显的场合才选用蒸发式结晶器;而冷却式结晶器几乎都可为真空式结晶器所代替。3

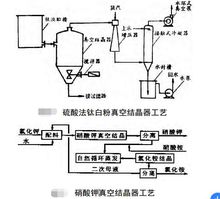

真空结晶的应用真空结晶已广泛应用于氯化铵、氯酸盐、硫酸亚铁、硝酸钾、味精、白糖、光卤石、磷酸脲、芒硝等产品的生产。不同应用时有不同的技术细节及经济技术表现。如图为真空结晶应用于钛酸法钛白粉生产和硝酸钾生产工艺。

在现有的真空结晶应用的基础上,有以下几点应用总结:

(1)连续操作需要保持压力稳定,控制漏气量即可控制真空度;

(2)新蒸汽消耗在10kg/kkcal数量级,极限真空越高汽耗越大;

(3)下插搅拌有物料泄露、放料不净、轴承磨损等问题,侧插可避免前两个;

(4)可利用溶解度变化,分别析出两种结晶,如硝酸钾和氯化铵;

(5)可采用多级结晶器、多级真空泵;

(6)应对闪发速度作控制,避免冒槽、大量夹带;

(7)应对降温速度作控制,减少一次成核,增大平均粒径;

(8)直冷器循环水易受污染,最好单独运行;

(9)新蒸汽进喷射器前应除水。4

本词条内容贡献者为:

蒲富永 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国