简述

车载式混凝土输送泵,简称车载泵,是指将用于泵送混凝土的泵送机构安装在汽车底盘上的混凝土泵送设备,

因此具有行驶功能和泵送混凝土功能。主要用于完成以下工作:①建筑物和厂房的混凝土浇注施工;②道路、立交桥和桥梁的混凝土浇注施工;③机场、轨道交通和隧道的混凝土浇筑施工。

车载泵与0拖式泵、泵车并称为混凝土输送泵的3大代表车型。

从工作机动性来讲,拖式泵最差,每次工作时都需要提前将输送砼管排布好,且变动困难,布料范围也较小,转场时另需拖车牵引;泵车相当于在车载泵的基础上加装臂架,工作灵活性有了进一步改观,但布料高度相对有限,如今已达到100m;而车载泵的最大泵送高度可达250m。

从泵送作业动力来看,拖式泵需要依靠自身装备的发动机;而车载泵、泵车均可以采用底盘发动机,也可以附带、采用副发动机。

德国是最早生产车载泵的国家之一,拥有许多技术水平和生产水平较高的制造企业,其产品在世界也享有较高声誉。国外主要生产企业有普茨迈斯特公司(PUTZMEISTER)、施维英(SCHWING)等,其主要产品有VS50(PTO)、VS70PTO);日本、韩国也有企业生产车载泵。

国内早在20世纪70年代就已出现了车载泵。国内生产车载泵的企业主要有:三一重工、上海鸿得利、中联重科、徐工集团等。2

分类按其行驶动力与泵送动力之间的关系,车载泵可分为动力共用型和动力不共用型2类。其中:

(1)动力共用型只用1台发动机,通过分动器或取力器进行动力切换,根据需要将动力传给底盘行驶系统或泵送系统。

(2)动力不共用型用2台发动机,其中1台为底盘发动机,只用于车辆行驶;另l台为附加发动机,专作泵送动力。动力不共用型车载泵,根据发动机不同又可分送动力。动力不共用型车载泵,根据发动机不同又可分为柴油机泵和电动泵2种。

2种车载泵的优缺点:动力共用型结构紧凑,外形美观,维修空间较大,便于维护;但运行(油耗)成本稍高于动力不共用型。动力不共用型的底盘发动机使用寿命长,在泵送作业中如泵送发动机发生故障,整车可迅速转移。2

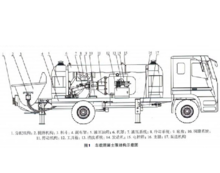

结构组成车载泵不管是动力共用型还是动力不共用型,一般由底盘、副车架、机罩、动力系统、泵送系统(机构)、搅拌

机构、冷却系统、电气系统、液压系统、支撑系统、水清洗系统、润滑系统等组成,其基本构造如图1所示。其中,泵送系统机构由泵体和输送管组成,输送管可卷曲或曲折。

机构、冷却系统、电气系统、液压系统、支撑系统、水清洗系统、润滑系统等组成,其基本构造如图1所示。其中,泵送系统机构由泵体和输送管组成,输送管可卷曲或曲折。

关于泵送系统的工作原理,车载泵与拖式泵基本相同,即:由发动机带动液压泵产生压力油,驱动2个主油缸带动2个混凝土输送缸内的活塞产生往复活动。再通过s阀与主油缸之间的有序动作,使得混凝土不断从料斗被吸入输送缸并通过输送管道送到施工现场。2

主要特点车载泵集拖式泵与混凝土泵车的优越性于一体,比拖式泵灵活、机动性强,无须运输、装卸,安装固定,设备

适合于小批量、多工地、施工工地狭窄和打完即走等工况。此外,车载泵还具有以下特点:

(1)主要采用东风等货车底盘,通用性强,维修方便,寿命长;

(2)4条液压支腿独立控制,有效保证整车工作时的稳定性;

(3)泵送系统大部分零部件可与拖式泵或混凝土泵车互换;

(4)可根据用户要求配备电动机或柴油机。2

设计要求车载泵设计,除了遵守GB 7258-2012等汽车通用标准外,还要遵守有关专项标准QC/T 718-2013《混凝土泵车》(适用于臂架式混凝土泵车,车载式混凝土泵车参照执行)。结合有关标准,提出以下基本要求:

(1)混凝土泵工作条件:环境温度0~40%,但24h内平均≤35℃;非工作期间≥-40℃、海拔高度≤1000m,超过1000m时应作为特殊情况处理。

(2)泵送混凝土坍落度:80~230mm。泵送混凝土坍落度150~200mm时,混凝土泵吸入效率应≥85%。

(3)泵送单元性能要求:①2个活塞应能同步反向运动,分配阀应与活塞协调动作。②混凝土缸活塞应能方便且安全地更换。③分配阀应能灵活、迅速、准确地换向,工作换向时间≤0.3s。④换向控制装置应保证换向灵活准确。⑤分配阀换向机构及搅拌轴轴承应可靠地密封和润滑。⑥搅拌装置卡料时,应能方便地排除。搅拌轴满载与空载转速之比≥80%。⑦泵送单元需充水的洗涤室内应储存足够的水,以保证每一行程均能清洗和冷却缸体洗涤室底部府密封可靠,并设有排水装置。⑧料斗卸料口密封应可靠,工作时不应漏浆,运输和工作时密封件不脱落。2

发展趋势车载泵作为混凝土泵送设备中的一员,随着城市交通管理的加强和混凝土泵送设备出租业务的发达,加上其良好的机动性,已进入高速发展时期。而随着科学技术的进步、新材料新工艺的应用及工程施工的需要,车载泵在朝着高压力、大排量、可靠性高、高效节能、智能化、机电液集成控制等方向发展。

(1)排量更大,随着大型工程建设的需要和施工进度的加快,车载泵泵送排量逐步向增大的方向发展。早期车载泵多采用90m³/h排量,已达到120m³/h。

(2)压力更高。近些年来国内高层建筑不断创出新高,这对车载泵来说就是要求出口压力更高。早期设计的车载泵出口压力≤10MPa,为完成高层建筑的泵送,只能采取多台拖式混凝土泵接力。随着技术进步,为满足不断涌现的高层建筑的需求,拖泵及车载泵的设计出口压力都在不断提高,车载泵的最高出口压力由18MPa逐步增加到20、22、28 MPa。因此,更高的出口压力仍是车载泵和拖泵的一个重要发展趋势。

(3)液控系统更加高效、可靠。液压系统采用大通径、大流量滑阀式结构换向阀,换向时将主油泵多余流量引入摆阀系统,可大幅降低换向压力损失和液压系统的冲击,提高摆阀响应速度和泵送连续性,使效率更高。

采用手自一体润滑脂泵,启泵前手动润滑,泵送时自动润滑,可改善润滑环境,提高运动件寿命。

采用双介质隔离密封结构主油缸,可主动防止水进入液压系统,避免液压油乳化,并有效防止液压油外泄,延长液压油和液压元件的使用寿命。

采用全封闭线束,抗干扰能力更强。

采用智能故障自诊断系统,人性化的人机界面可实时提示当前故障和处理措施,实时监测和诊断120余项故障,快速准确定位故障点,大幅缩短排故时间。

采用自动保护技术,包括柴油机启动保护、柴油机限速保护、机油压力过低保护、油温高低保护4大安保技术,可确保运行无忧。

(4)油耗更低、更节能。随着高油价时代的到来,客户期望泵送1m³混凝土使用的柴油更少,以降低使用成本。

(5)易损件寿命更长一通过采取新材料、先进工艺,使易损件寿命不断提高。如:输送缸寿命>15万m³,直管、弯管、眼镜板、切割环平均寿命>10万m3,砼密封体平均寿命>6万m³,从而进一步降低客户的使用成本。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国