陶瓷过滤器,是由具有两个端面和外周面并隔开隔壁形成有多个从一个端面一直贯穿到另一个端面的被净化流体的主流路的多孔质体和配置在主流路的内壁面的过滤膜所构成。通过一个端面侧的开口部流入主流路,被净化流体透过过滤膜以及多孔质体的内部来进行净化,并作为净化流体从多孔质体的外周面被取出,或者通过多孔质体的外周面流入,被净化流体透过多孔质体内部以及过滤膜来进行净化,并作为净化流体从主流路的至少一个端面侧的开口部被取出。

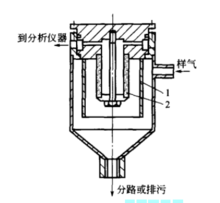

陶瓷过滤器简介陶瓷过滤器是使用比较广的一种过滤器,它采用刚性的微孔材料作为过滤元件。它包括陶瓷、刚玉、碳化硅、砂芯片等一系列的过滤器,如图所示。因过大的气流可使灰尘黏附在过滤器上,造成堵塞,为了防止过大的气流直接吹射陶瓷杯,因此在陶瓷杯的外面加上一个防护罩,使气流绕过过滤器的下部,再进入过滤器。为了减小无效的体积,使过滤器的底部为锥形,同时增加了一个分路接头。一方面可以把灰尘吹走;另一方面,由于气体不断流动而加速了气体交换,减小了滞后时间。为便于更换和清理过滤器,设计了陶瓷过滤器系统。当一个过滤器发生堵塞时,可转动两个四通换向阀,把样气通人另一个过滤器,堵塞的过滤器则可通过高压空气进行反吹,使黏附在陶瓷滤杯上的灰尘除掉。这样两个过滤器轮换工作。它适用于较重要的分析系统,以及容易发生堵塞的含尘量较高的取样系统。1

陶瓷过滤器的性能过滤特性过滤特性中最主要的是上述的收尘效率,其次还有过滤容量、气孔堵塞问题等。

过滤容量对于洁净的流体,通过陶瓷过滤器层的流体渗透量与面积、压力差成正比,与板厚、粘性系数成反比。将过滤(器)层看作毛细管的集合,通过毛细管的流体流量,可用下式表示:

v=(π**·d4·ΔP)/(128η·l)=(π·d4·ΔP)/(128α·η·**L)

此外,气扎率ε和单位面积的毛细管数N、毛细管直径d的关系可用下式表示:

ε=(π/4)d2**·**N

从而渗透量V可用下式表示:

V=N**·v=(d2·ε·ΔP)/(32α·η·**L)

式中 V——单位时间单位面积的渗透量(厘米3/厘米2·秒);

ΔP——压力差(达因/厘米2);

η——粘性系数(达因·秒/厘米2);

L——过滤(器)层的厚度(厘米);

d——毛细管直径(厘米);

l——毛细管长度(厘米);

α——弯曲度(1~3)。

也就是说,通过陶瓷过滤(器)层的流体渗透量与过滤器的气孔率及毛细管的直径平方成正比。增加粘结剂的量,扩大颗粒直径分布范围等使气孔率ε下降,流体的渗透量降低,因此,粘结剂的量和颗粒直径分布应作为过滤器的制造条件。陶瓷过滤器的气孔率为33±2%,减小厚度,增大气孔直径虽可增加渗透量,但收尘效率反而下降。另外,还要考虑强度等因素,然后选定各种条件。

堵塞陶瓷过滤器收集的固体堆积在过滤(器)层外面或过滤(器)层内部,堵塞过滤器的气孔,过滤容量就会下降。这种堵塞状态可表现为几种形式,如表面收集固体;固体进入过滤器内层;还有在表面堆积的固体形成粗糙的表层(好象是过滤层那样),在这些情况下,虽过滤容量都逐渐下降,但下降程度是各不相同的。2

强度由于陶瓷过滤器本身受到内压、外压、压缩、拉伸等作用力,因而强度是重要特性之一。另外,在高温下(700~1000℃)使用时,过滤器受热后并不引起软化和强度下降山是非常重要的特性。虽然强度受骨料质量、骨料颗粒大小、粘结剂质量和混合比等很多因素影响,但是主要与骨料强度、粘结层强度有关。例如,通常用作骨(集)料颗粒的各种材料的强度顺序为:

SiC,Al2O3>莫来石>陶瓷颗粒>硅砂,碳粒

虽然粘结层的强度主要取决于粘结剂和烧成条件(温度和气氛),但是调整粘结剂和骨(集)料的热膨胀系数,确保粘结剂和骨料的粘结力也是很重要的(即热膨胀系数和粘结力也是影响粘结层强度的重要因素)。

耐腐蚀性陶瓷过滤器通常具有极其优良的耐酸性,在高温条件下,对于氟酸以外的所有酸仍是稳定的。耐酸性受粘结剂的配合、烧成条件、骨料质量等因素影响。为了获得耐碱性、耐蒸气特性优良的过滤器,需采用特别配制的粘结剂。碳质过滤器具有优良的耐碱性。

耐污染性在精密过滤场合(作为特殊的情况),为防止污染液体,不允许有微量的溶出物,采用陶瓷过滤器时,通常没有溶出物,而且按食品卫生法来检验,也是合格的,因此可在禽品工业领域采用

高温强度和抗热震性虽然陶瓷过滤器可用于其它多孔体不能达到的高温区域,但是在过滤燃烧废气、熔融金属时,以及处于气体吹入高温炉内的喷口等场合,最好用于1000℃以下的高温区域。为适应更高的温度区域,考虑了使用粘结剂非常少的,骨料彼此以自相结合的方式构成的过滤器。

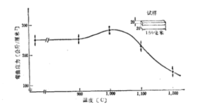

在700~1000℃高温区域,抗热震性优良的碳化硅陶瓷过滤器显示出良好的效果。其次是氧化铝陶瓷过滤器。下图所示出以碳化硅为骨(集)料,采用特殊配制的陶瓷粘结剂的过滤器的高温强度的变化。由图可见,在粘结剂开始软化的温度以下,出现了高温强度高于常温强度的倾向。

现以碳化硅陶瓷过滤器来探讨陶瓷过滤器的抗热震性。当流体为气体时,从制品形状来讲,能耐温差达400~700℃的急冷急热。氧化铝陶瓷过滤器能耐温差达300~400℃的急冷急热。这种过滤器所以具有这样高的抗热震性,是由于陶瓷具有多孔性,能吸收热变形所致。2

陶瓷过滤器的主要特性①除氢氟酸、浓碱以外,对所有腐蚀液具有极其优良的耐腐蚀性;

②耐热性能良好,不会产生热变形、软化、氧化,在较高温度下仍可使用;

③气体分布均匀,可按要求形成0.1~600mm的细孔径;

④刚性大,在流体压力作用下并不引起形状变化和细孔变形;

⑤液体中没有渗出物,不会污染液体。

陶瓷过滤器的结构与材质陶瓷过滤的研究主要集中于两个方面:一是陶瓷过滤器的材质,包括陶瓷过滤器的制造工艺及性能;二是陶瓷过滤器的结构,包括过滤器的形状、安放位置、过滤机制及过滤效果。

选择过滤器材质要根据过滤所要去除的夹杂物的类型来进行选择,同时也要考虑材料的抗蠕变及抗热振性。大量的实验结果表明,材质、孔隙度和陶瓷过滤器的内表面粗糙度影响过滤效果。

陶瓷过滤器的结构是由其材质决定的,根据材质的不同,可以把陶瓷过滤器分为泡沫陶瓷过滤器和颗粒陶瓷过滤器两大类。3

泡沫陶瓷过滤器泡沫陶瓷过滤器的开孔体积为75%~90%,通常是按每英寸线上的孔数(ppi)来进行分类。如10 ppi的泡沫陶瓷过滤器,其孔径为1778 μm,范围为584~3708 μm;30 ppi的泡沫陶瓷过滤器,其孔径为711 μm,范围为229~1422 μm。泡沫陶瓷过滤器的厚度一般为25 mm。在浇注系统中有直立安放的,也有水平安放的,其结构根据具体的使用情况来设计。

泡沫陶瓷过滤器曾经选用过的材质有NCL-Mullite,ZrO2,Zr-SiO4与Al2O3等。采用Al2O3泡沫陶瓷,在操作时不易碎,其抗热振崩裂性能好,在1700℃高温金属液流动下,抗蠕变变形能力强。因为开孔的孔隙度高(75%~90%)和孔壁很薄,所以泡沫陶瓷过滤器在与金属液接触前不需要预热。

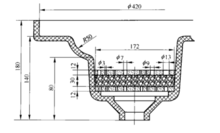

颗粒陶瓷过滤器颗粒陶瓷过滤器的结构为上下有孔的支撑板,中间为颗粒填充物,在颗粒上镀有一层活性吸附材料,见下图。支撑板的厚度一般为12 mm,孔直径为4.5~13 mm。

颗粒陶瓷过滤器选用MgO或Al2O3作为填充物,根据要过滤夹杂物的类别选用活性吸附剂。对于用稀土金属处理过的高温合金,选用稀土金属为活化剂,当使用氧化钙颗粒时要解决防水化问题。

CaO耐火材料是很好的颗粒陶瓷过滤器的填充材料,它不仅可以依靠物理吸附原理,而且还可以通过化学反应去除夹杂物。但有两个原因限制了其大量应用:一是需极高的烧结温度(高于1800℃)才能获得必需的致密度和机械强度。二是在常温和大气下易水化。

CaO耐火材料的优点是耐火度高,碱度高,钢液过滤性好,资源极为丰富。提高钢液过滤用CaO耐火材料抗水化性能的途径是大力提高CaO耐火材料的烧结度,大结晶粒度,采用超高煅烧或电熔石灰;在CaO表面形成一层保护膜;在CaO烧成品上浸上焦油或有机树脂薄膜作为中间过渡措施;在CaO中加入少量的化学添加剂,其作用是降低CaO的烧结温度,并在烧结后期使烧结体内部产生部分液相,促进CaO晶粒的长大。3

陶瓷过滤器的应用目前,陶瓷过滤器在很多工业领域得到越来越广泛地应用,如催化贵金属回收、流化床燃烧、煅烧、有机废物气化发电、建材、化工和各种工业窑、炉等工业过程的高温烟气净化。高温烟气净化的应用还会出现在冶炼、材料生产和玻璃制造等。这些高温烟尘净化常是在接近大气压条件下进行的。

陶瓷过滤器最突出的应用是燃煤发电领域的烟尘净化。因为在世界范围内对电能的需求日益增长,煤是解决电力问题的主要来源。对于这种化石燃料的不可再生性,最大限度地提高发电效率和减少对大气造成的污染已成为世界各国,特别中国这样一个燃煤大国的一个主要任务。通过循环流化床(CFBC)发电和煤气化(IGCC)发电,及其组合式发电可以实现提高发电效率的目的。煤气化发电不同于传统的蒸气机发电过程,将煤加热汽化后,在煤气进入燃气式发电机(气燃机)之前,需要先净化。即任何粉尘或其他杂质必须除去。大多数发电厂将进入气燃机的允许含尘浓度限制在5 mg/m3以下。理论上最好低于1 mg/m3。除尘系统的工作温度常在350~1000℃、压力为1~2.5 SPa。因此,要在如此高温、高压下达到如此高的净化效果,陶瓷过滤器必然成为第一选择。4

本词条内容贡献者为:

何星 - 副教授 - 上海交通大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国