扭转弹簧属于螺旋弹簧。扭转弹簧可以存储和释放角能量或者通过绕簧体中轴旋转力臂以静态固定某一装置。扭转弹簧的端部被固定到其他组件,当其他组件绕着弹簧中心旋转时,该弹簧将它们拉回初始位置,产生扭矩或旋转力。

扭转弹簧概述转弹簧属于螺旋弹簧,扭转弹簧可以存储和释放角能量或者通过绕簧体中轴旋转力臂以静态固定某一装置。这类弹簧通常是密身的,但是,簧圈之间有节距以减少摩擦。它们对旋转或旋转外力产生阻力。根据应用要求,设计扭转弹簧的旋向(顺时针或逆时针),从而确定弹簧的旋向。

主要参数d (弹簧线径) :该参数描述了弹簧线的直径。

Dd (心轴最大直径):该参数描述的是工业应用中弹簧轴的最大直径,公差±2%。

Di (内径): 弹簧的内径等于外径减去两倍的线径。扭簧在工作过程中,内径可以减小到心轴直径,

内径公差±2%。

De (外径) : 等于内径加上两倍的线径。扭簧在工作过程中,外径将变小,公差(±2%±0.1)mm。

L0 (自然长度):注意:在工作过程中自然长度会减小,公差±2%。

Ls (支承长度): 这是从弹簧圈身中轴到弹簧支承的长度,公差±2%。

An (最大扭转角度):扭转弹簧的最大扭转角度,公差±15度。

Fn (最大负荷):允许作用在扭转弹簧支承上的最大力,公差±15%。

Mn (最大扭矩): 最大允许扭矩(牛顿*毫米),公差±15%。

R (弹簧刚度): 这个参数确定弹簧工作时的阻力。单位 牛顿 * 毫米/度,公差±15%。

A1 & F1 & M1 :(扭转角度,负荷和扭矩) : 以下公式可算出扭转角度A1 = M1/R. 知道负荷,可用公式M = F*Ls计算扭矩。

支承位置 :扭转弹簧的支承有四个位置:0°, 90°,180°和 270°

螺旋方向 : 右旋弹簧反时针方向旋,左旋弹簧顺时针方向旋。我们的所有弹簧两种旋向都可生产。

弹簧件号 : 每种弹簧都有对应编号 : 类别 . (De * 10) . (d * 100) . (N * 100) . 对于右旋的弹簧,相关记号为D。对于左旋的弹簧,相关记号为 G。N 记号表示圈数。例如:D.028.020.0350 件号表示右旋扭簧,外径2.8 mm, 不锈钢线径0.9 mm,共有3.5圈。

性能因数性能因数: 弹簧刚度,最大变形量,最大负荷和旋向规格。

弹簧刚度是指,单位角位移产生的角回程扭矩。

最大变形量是指弹簧受损前最大变形量。

扭转弹簧旋向为右旋,左旋和双旋。

扭转弹簧的应用扭转弹簧是一种利用弹性来工作的机械零件。一般用弹簧钢制成。用以控制机件的运动、缓和冲击或震动、贮蓄能量、测量力的大小等 广泛应用于计算机,电子,家电,照相机,仪器,门,摩托车,收割机,汽车,等行业!

生产设备主要设备有:数字化控制多功能电脑卷簧机、机械自动卷簧机、磨簧机、热处理设备、大型热卷弹簧生产线、质量检测仪器。

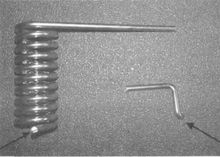

断裂原因分析断裂原因扭转弹簧在电镀锌初期局部产生非正常组织马氏体,由于马氏体存在组织应力,与在酸洗和电镀锌时弹簧基体中的氢造成的内应力相互作用,导致扭转弹簧出现裂纹并滞后断裂。弹簧钢丝生产的扭转弹簧在客户装配前发现少量弹簧断裂,如图1 所示,断口位置如箭头所指。

扭转弹簧生产工艺: 弹簧钢丝→绕簧→低温去应力退火→高温除油→水洗→稀盐酸洗→水洗→电镀锌( 80 min) →水洗→下料→去氢处理( 200 ℃,4 h) →上料→水洗→彩色钝化→水洗→烘干→下料→检查。

通过对金相组织及显微硬度分析可知,弹簧断裂处和附近裂纹处金相组织为马氏体。由于马氏体组织应力较大,易形成应力集中区域,而且马氏体组织的氢脆敏感性比贝氏体和珠光体大,容易发生氢致沿晶断裂[4 - 5]。马氏体的形成应当是在电镀锌初期由于弹簧与电极之间产生电弧,造成弹簧局部产生电灼伤,在电灼伤部位的瞬时高温超过奥氏体化温度,随后在电镀溶液中急冷,使扭转弹簧产生非正常的马氏体组织。此外,扭转弹簧在酸洗和电镀锌过程中,不可避免地存在析氢渗氢过程[6],析出的氢一部分以氢分子形式逸出表面,另一部分吸附于弹簧表面,并向弹簧基体内部扩散。进入基体的氢原子在位错、晶界、夹杂物等处逐渐积聚,相互结合产生氢分子,随着氢分子浓度的不断增大,致使晶格扭曲,产生很大的内应力[7]。由于弹簧基体中存在较高浓度的氢和电镀锌过程中产生的马氏体相互作用,造成扭转弹簧出现裂纹并导致滞后断裂。裂纹和断裂造成镀层和基体之间出现镀锌层脱落。

生产工艺改进建议:( 1) 扭转弹簧酸洗时,防止过腐蚀,酸洗液中添加的缓蚀剂既要有较强的缓蚀作用,又要有较强的抗氢渗透率。

( 2) 电镀锌过程中,严格操作规程,防止出现马氏体; 在保证镀层质量的前提下,尽量缩短电镀锌的时间。

( 3) 电镀锌后,尽量缩短镀后和去氢处理的时间间隔,采用有效的除氢工艺。

( 4) 改进电极防护措施,避免产生电弧。1

本词条内容贡献者为:

宋春霖 - 副教授 - 江南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国