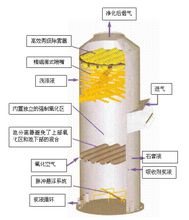

吸收塔是实现吸收操作的设备。按气液相接触形态分为三类。第一类是气体以气泡形态分散在液相中的板式塔、鼓泡吸收塔、搅拌鼓泡吸收塔;第二类是液体以液滴状分散在气相中的喷射器、文氏管、喷雾塔;第三类为液体以膜状运动与气相进行接触的填料吸收塔和降膜吸收塔。塔内气液两相的流动方式可以逆流也可并流。通常采用逆流操作,吸收剂以塔顶加入自上而下流动,与从下向上流动的气体接触,吸收了吸收质的液体从塔底排出,净化后的气体从塔顶排出。

要求工业吸收塔应具备以下基本要求:

1.塔内气体与液体应有足够的接触面积和接触时间。

1.塔内气体与液体应有足够的接触面积和接触时间。

2.气液两相应具有强烈扰动,减少传质阻力,提高吸收效率。

3.操作范围宽,运行稳定。

4.设备阻力小,能耗低。

5.具有足够的机械强度和耐腐蚀能力。

6.结构简单、便于制造和检修。1

常用类型填料塔它由外壳、填料、填料支承、液体分布器、中间支承和再分布器、气体和液体进出口接管等部件组成,塔外壳多采用金属材料,也可用塑料制造。

填料是填料塔的核心,它提供了塔内气液两相的接触面,填料与塔的结构决定了塔的性能。

填料必须具备较大的比表面,有较高的空隙率、良好的润湿性、耐腐蚀、一定的机械强度、密度小、价格低廉等。

常用的填料有拉西环、鲍尔环、弧鞍形和矩鞍形填料,20世纪80年代后开发的新型填料如QH-1型扁环填料、八四内弧环、刺猬形填料、金属板状填料、规整板波纹填料、格栅填料等,为先进的填料塔设计提供了基础。

填料塔适用于快速和瞬间反应的吸收过程,多用于气体的净化。

该塔结构简单,易于用耐腐蚀材料制作,气液接触面积大,接触时间长,气量变化时塔的适应性强,塔阻力小,压力损失为300~700Pa,与板式塔相比处理风量小,空塔气速通常为0.5~1.2m/s,气速过大会形成液泛,喷淋密度6~8m3/(m2,h)以保证填料润湿,液气比控制在2~10L/m3。

填料塔不宜处理含尘量较大的烟气,设计时应克服塔内气液分布不均的问题。1

湍球塔它是填料塔的一种特殊形式,运行时塔内填料处于运动状态,以强化吸收过程。

在塔内栅板间放置一定数量的轻质小球填料(直径29~38mm),吸收剂自塔顶喷下,湿润小球表面,气体从塔底进入,小球被吹起湍动旋转,由于气、液、固三相充分接触,小球表面液膜不断更新,增加了吸收推动力,提高了吸收效率。

该塔制造、安装、维修较方便,可以用大小、质量不同的小球改变操作范围。

该塔处理风量较大,空塔气速1.5~6.0m/s,喷淋密度20~110m3/(m2·h),压力损失1500~3 800Pa,而且还可处理含尘气体。

其缺点是塑料小球不能承受高温,小球易裂(一般0.5~1年),需经常更换,成本高。1

板式塔板式塔是在塔内装有一层层的塔板,液体从塔顶进入。气体从塔底进入,气液的传质、传热过程是在各个塔板上进行。

板式塔种类很多。

大致可分为二类:一类是降液管式,如泡罩塔、筛孔板塔、浮阀塔、S形单向流板塔、舌形板塔、浮动喷射塔等;另一类是穿流式板塔,如穿流栅孔板塔(淋降板塔)、波纹穿流板塔、菱形斜孔板塔、短管穿流板塔等。

(1)筛孔板塔

筛孔直径一般取5~10mm,筛孔总面积占筛板面积的10%~18%。

为使筛板上液层厚度保持均匀,筛板上设有溢流堰,液层厚度一般为40mn左右,筛板空塔风速约为1.0~3.5m/s,筛板小孔气速6~13m/s,每层筛板阻力300~600Pa。

筛孔板塔主要优点是构造简单,处理风量大,并能处理含尘气体。

不足之处是筛孔堵塞清理较麻烦,塔的安装要求严格,塔板应保持水平;操作弹性较小。

(2)斜孔板塔

斜孔板塔是筛孔板塔的另一形式。斜孔宽10~20m,长10~15mm,高6mm。空塔气流速度一般取1~3.5m/s,筛孔气流速度取10~15m/s。

气体从斜孔水平喷出,相邻两孔的孔口方向相反,交错排列,液体经溢流堰供至塔板(堰高30mm),与气流方向垂直流动,造成气液的高度湍流,使气液表面不断更新,气液充分接触,传质效果较好,净化效率高,同时可以处理含尘气体,不易堵塞,每层筛板阻力约为400~600Pa。

该塔结构比筛孔板塔复杂,制造较困难,安装要求严格,容易发生偏流。

(3)文氏管吸收器

文氏管吸收器通常由文氏管、喷雾器和旋风分离器组成,操作时将液体雾化喷射到文氏喉管的气流中,气流速度为60~100m/s,处理100m3/min的废气需液体雾化喷人量为40L/min。

文氏管吸收器结构简单、设备小、占空间少、气速高、处理量大、气液接触好、传质较容易,特别适用于捕集气流中的微小颗粒物。

但因气液并流,气液接触时间短,不适合难溶或反应速度慢的气液吸收,而且压力损失大(800~9000h),能耗高。1

吸收设计吸收塔(absorption tower)用以进行吸收操作的塔器。

利用气体混合物在液体吸收剂中溶解度的不同,使易溶的组分溶于吸收剂中,并与其他组分分离的过程称为吸收。

操作时,从塔顶喷淋的液体吸收剂与由塔底上升的气体混合物在塔中各层填料或塔盘上密切接触,以便进行吸收。

伴有化学反应的吸收叫化学吸收。按吸收时气液作用方式吸收塔可分为表面式、膜式、喷淋式和鼓泡式等。2

设计步骤(1)根据设计任务和工艺要求,确定设计方案;

(2)针对物系及分离要求,选择适宜填料;

(3)确定塔径、填料层高度等工艺尺寸(考虑喷淋密度);

(4)计算塔高、及填料层的压降;2

硫化氢吸收塔的疲劳失效分析失效模式的判别压力容器失效过程信息是指由内部诱发因素推断的物理、化学过程信息,具体包含各类规则、机制、模型等,它通过树结构方式,利用科学的搜索对策,采取一定的解释程序进一步推理失效过程。3

压力容器失效机理分析1)韧性断裂失效机理

构件断裂之前出现的显著宏观塑性变形称为韧性断裂,它是金属材料失效破坏的方式之一。对于韧性良好的材料而言。当材料所承受的压力载荷大于材料自身的强度极限时,容易造成韧性断裂。韧性断裂的失效特点为:材料的断口周围出现了明显的宏观塑性变形;且拉伸断口呈现杯锥状,断口方向与主应力垂直,锥面方向和最大切应力平行,但有时整个宏观断口方向和最大切应力平行,且会产生 45°的剪切断口;断口的颜色为灰暗色,表面呈纤维状。

2)脆性断裂失效机理

脆性断裂失效是指构件的裂纹在稳定的扩展过程中,并未出现明显的塑性变形而造成的断裂失效模式。实际工程结构中,脆性断裂是十分危险的一种失效模式。脆性断裂的失效特点为:在断裂之前没发现明显的塑性变形,但实际分析案例中发现,通常其断口垂直于正应力,且断口表面齐平;但往往其边缘会缺少剪切唇口,或者断口的剪切唇口较小。构件脆性断裂的断口颜色呈现光亮或偏暗的情况。有时脆性断裂的光亮断口宏观浮雕在迅速扩展裂纹过程中,产生了发射性的线条,当脆性断口发生转动时,通常会出现反光的小平面;而对于脆性偏暗的断口;其宏观状态则形成粗糙且未定型的表面,偶尔其断口的外形也会出现晶粒。

3)疲劳断裂失效机理

在交变载荷与应变长时间作用下的金属材料或者零件,其损伤因不断积累而造成的断裂形成疲劳断裂失效。疲劳裂纹的具体过程是疲劳裂缝发生、损伤扩展为疲劳裂缝亚临界状态、最后扩展为疲劳裂缝失稳。其失效特点为:在交变载荷作用下,经过一定量的周次循环而产生的断裂问题;疲劳断裂的过程中会出现低应力脆断突发特点;疲劳断裂失效过程体现为局部区域性;在交变载荷作用下,金属构件的失效断口周围没有出现宏观的塑性变形特点,断口呈现出明显的贝壳纹花样。

4)蠕变断裂失效机理

恒温恒应力长期作用于金属材料而形成缓慢塑性变形即为金属蠕变。其失效特点为:工作条件为恒温、恒力与长期作用,缓慢的永久变形速度;宏观断口存在显著的氧化色或者黑色;微观断口一般是沿晶断裂,不会产生疲劳条痕特点。

5)均匀腐蚀失效机理

金属整个表面均匀地出现腐蚀作用,其失效特点为:受腐蚀的金属构件化学成分均匀的以及显微组织的表面平均,均匀地腐蚀环境不受限制的覆盖于金属表面;均匀腐蚀可以理解为在金属表面出现的局部电解腐蚀;均匀腐蚀下的金属有色泽偏暗且光滑的表面形貌,或因大片金属遭遇腐蚀而使表面较为粗糙。

6)点腐蚀失效机理

点腐蚀失效指游离物质在金属材料和环境中发生化学作用造成的失效。其失效特点为:构件局部区域出现腐蚀,有明显的尖锐小孔,小孔进一步扩展为深孔甚至发生穿透;在潮湿的环境或者大气中水膜凝聚于金属表面,使得金属表面时常发生点腐蚀;点蚀坑经直观放大发现其边沿平滑,且由于孔底被腐蚀产物所覆盖,坑底为深灰色;蚀坑经过磨片垂直观察,发现蚀坑大部分体现为圆形或者多边形。

7)应力腐蚀失效机理

在静载拉力和腐蚀环境共同作用下,金属材料形成的局部腐蚀破裂称为应力腐蚀失效。其失效特点为:敏感的腐蚀介质和应力作用的工作环境中;腐蚀断裂区和瞬断区两区域出现宏观断口。应力腐蚀断裂区表现为暗灰色,断口组织较为粗糙,同时被腐蚀产物所覆盖;瞬断区出现的新鲜断口大多呈现纤维状且伴随着辐射棱线;应力腐蚀裂纹呈现树枝状形貌,分叉裂纹也是腐蚀产物累积效应形成的结果。3

失效原因的判断及预防措施1、失效原因判断

失效原因的判断应分别从是选材、结构设计、环境、运行操作等方面实施分析。

(1)选材:材料的选择是否合理,材料的化学成分、冶金过程质量、表面状态是否正常,尤其需要了解材料强度、刚度、韧性等各类因素。若无法正确选材,应用温度明显比材料蠕变温度高;或材质劣化,长期在高温环境中应用时易造成材质渗碳。

(2)结构设计:构件的几何形状、截面大小、圆角半径大小、表面光洁程度等是否科学;结构中产生的缺陷,形成了较大的残余应力等。

(3)环境因素:金属所处环境中拥有较高或者较低浓度的腐蚀剂;温度的提高也会增加金属的腐蚀速率;金属材料和环境介质的相容性较差,且因湿度不适应而直接破坏了材料表面的氧化膜;材料表面呈现出不均匀的状态。

(4)运行操作因素:违规进行操作或安全附件失灵导致出现温度突变或操作温度比材料韧性转变温度低;使压力容器内部发生了化学异常反应;下或者交变载荷作用下,使得应力集中区域疲劳裂纹逐渐向失稳断裂扩展;在交变载荷与腐蚀介质的共同作用下,最后产生腐蚀疲劳断裂。

2、 失效预防措施

(1)科学选材,在低温下严格禁止采用非低温用钢,选择高抗蚀的材料。

(2)改良结构设计,结构的设计过程中,尽量采用圆滑过度以减少构件的应力集中;设备运行过程中,应尽可能地避免频繁的交变载荷,避免超温运作及局部过热,防止出现水停滞,通过热处理对残余应力有效消除。

(3)强化材质性能的定期检验,对金属构件或设备所处的环境的腐蚀剂浓度实行严格检测,并降低环境介质的有效温度等。

(4)改善介质环境,减少氧化阳离子,将适当元素添加至材料中,提升材料的抗蚀能力,采用表面防护方法。

通过相应的公式计算吸收塔内壁所承受应力值,由所计算出的结果可知,吸收塔的周向应力值最大。但由于焊缝与喷嘴附近的应力过于集中,以及焊缝在焊接残余应力和热应力的共同作用下,最终使得吸收塔的内壁形成较大的应力,这为应力腐蚀提供了十分重要的条件。通过对失效破坏的吸收塔进行深入分析发现,吸收塔的失效是由于集中应力与腐蚀敏感介质的共同作用,从而产生了树枝状形貌的裂纹,在微观断口出现腐蚀产物,在晶界面上有腐蚀凹坑。因此可判断,吸收塔属于应力腐蚀失效。吸收塔的局部区域应力集中较高,如残余应力和热应力,以及因 KOH 引起材料的碱脆,这些因素加剧了吸收塔的应力腐蚀失效。科学选材,改良条件,尽可能避免腐蚀环境;结构设计过程中,为避免应力过于集中,在吸收塔应力集中区域安装环形角钢支撑架,从而降低残余应力。压力容器损坏事故中由于逐渐扩展的疲劳裂纹问题大概占 40%,因此,对疲劳失效特点、原因和措施进行系统研究具有重要意义。3

本词条内容贡献者为:

宋春霖 - 副教授 - 江南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国