电镀前处理过程之一。利用电解作用以清除金属制件表面上的薄锈或氧化膜。其作用迅速而完全。分为阳极去锈和阴极去锈二法。电解浸蚀可以缩短除锈的时间,提高效率。同时,电解液中的酸液浓度变化小,可以减少酸的消耗量,电解浸蚀特别适用于连续生产的电镀作业,可大大提高效率。

介绍电解浸蚀利用电解作用以清除金属制件表面上的薄锈或氧化膜。其作用迅速而完全。分为阳极去锈和阴极去锈二法。阳极去锈(anodicderust)将金属制件(如钢铁或铜制件等)作阳极,铅、铜、铁或镍板作阴极,分别挂入硫酸溶液中,通电处理。借阳极金属的溶解和在其表面上所析出的氧气的搅动,将制件表面的薄锈或氧化膜全部清除。阴极去锈(cathodicderust)将制件作阴极,铅或铅锑合金板作阳极,分别挂入硫酸溶液中,通电处理。借阴极上所析出的氢气的还原作用和搅动,将制件表面的薄锈和氧化膜清除。为了防止渗氢和氢脆,通常采用阳极去锈,或先用阴极后用阳极去锈。属制件作为阳极或阴极在电解质溶液中进行电解以清除制件表面氧化物和锈蚀物的过程。1

特点及应用电解浸蚀可以缩短除锈的时间,提高效率。同时,电解液中的酸液浓度变化小,可以减少酸的消耗量,电解浸蚀特别适用于连续生产的电镀作业,可大大提高效率。电解浸蚀与电解除油一样有电流、电力的分布,及装卸零件等问题。在方法上同样有阳极和阴极电解浸蚀,还有PR法浸蚀等。在生产实际中,对厚的锈层或氧化皮多采用酸法浸蚀,对薄的锈及氧化膜、污物及脱漆多采用碱液浸蚀的方法去除。

此外,电解浸蚀时,清除锈层物的效果与锈蚀物的组织结构和种类有关,对那些厚而平整致密的氧化皮,直接进行电解浸蚀可能效果不佳,最好先用硫酸溶液进行化学浸蚀,使氧化皮松动之后,再进行电解浸蚀,效果更快、更好。如果零件表面的氧化皮层是疏松多孔的,直接进行电解浸蚀,则效果更好。2

原理电解浸蚀则是将抛光试样浸入合适的化学试剂的溶液中(电解浸蚀剂),通过较小的直流电进行浸蚀。电解浸蚀的原理和电解抛光一样,只是工作电压和工作电流比电解抛光要小,工作电压一般在2~6V之间,工作电流约0.05~0.3A/cm2。电解浸蚀主要用于化学稳定性较高的合金,如不锈钢,耐热钢,镍基合金等,这些合金用化学浸蚀很难得到清晰的组织。用电解浸蚀效果好,设备不复杂,只要用简易的电解抛光设备,按有关手册所给试剂和操作规范进行即可。或者在电解抛光以后,随即降低电压也可以进行电解浸蚀。

分类电解浸蚀是将工件挂在阳极上,利用电镀的方法在浸蚀溶液中通过电浸蚀的过程叫电解浸蚀。电解浸蚀利用电解的原理:电极上产生的氢气和氧气对工件表面的氧化皮有强烈的撕烈作用和剥蚀作用,而阴极上产生的氢则有还原作用。电解浸蚀分为阳极浸蚀和阴极浸蚀。

阳极浸蚀虽然不会使工件产生氢脆现象,但速度慢,对基体金属有腐蚀作用,只适用于薄氧化皮工件。阴极浸蚀不会使工件产生过腐蚀,速度快,也可适用于厚层氧化皮工件,但有使工件产生渗氢的缺点。

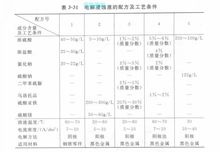

电解浸蚀液的配方电解浸蚀液的配方及工艺条件列于下表中。

表中配方4里添加约2%(质量分数)的氯化钠是因为阴极电解浸蚀时,基体金属无明显的腐蚀,所以加入适量的Cl-,可以使钢铁零件表面的氧化皮容易疏松,并加快浸蚀速度,同时可在浸蚀液中添加适量的乌洛托品作为缓蚀剂,防止零件产生腐蚀。为了防止氢脆的发生,也可在浸蚀液中添加一些氢过电位较高的铅、锡盐类。通电除去氧化膜层之后,零件表面会沉积一层薄的铅或锡,由于氢不易在铅或锡上析出,所以这层薄的铅、锡膜可以防止金属的腐蚀并减少析氢,从而防止氢脆的发生。但是这层铅、锡膜必须除去,否则会影响电镀质量。因此阴极浸蚀后,必须在下列配方的碱性溶液中进行阳极电解,以便去除表面的铅、锡。

本词条内容贡献者为:

李勇 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国