烧结锅是鼓风烧结用的一种设备,烧结锅多为圆形的。锅内装有锅篦,锅篦下方有进风通道,锅身支架在基础上,并可借手轮和转动机构倾翻。烧结时,在炉篦上先撒上一层点火用的燃料,然后铺上烧结料,点火鼓风烧结。烧成后,转动锅身,把烧成产品翻倒出来,再进行下一锅烧结。

简介烧结锅是鼓风烧结用的一种设备,烧结锅多为圆形的。锅内装有锅篦,锅篦下方有进风通道,用于提供空气,使得燃料燃烧充分。锅身用铁或钢铸成,其下部有风口,上置有孔的钢板或铁板以载炉料,名叫假底或炉篦。锅的外部左右两侧有轴,乘在轴承之上。轴的一端装有联动机构,由手轮戎马达转动, 使锅身旋转,以倾出烧结矿。

我国烧结锅普遍用于中小型烧结厂,一般直径为2.5米,有效高度为0.8米,有效容积为4立方米。每锅装料7~8吨,可生产烧结矿3.5~4.5吨。1

概述烧结锅是国家产业政策明令淘汰的炼铅工艺,这种工艺将二氧化硫排空,无法对废气进行脱硫处理,并有严重的粉尘污染,粉尘废气污染直接危害工人的身体健康。

此工艺步骤可分为三步:

1、低温预烧阶段

在此阶段主要发生金属的回复及吸附气体和水分的挥发,压坯内成形剂的分解和排除等。 2、中温升温烧结阶段

2、中温升温烧结阶段

此阶段开始出现再结晶,在颗粒内,变形的晶粒得以恢复,改组为新晶粒,同时表面的氧化物被还原,颗粒界面形成烧结颈。

3、高温保温完成烧结阶段

此阶段中的扩散和流动充分的进行和接近完成,形成大量闭孔,并继续缩小,使孔隙尺寸和孔隙总数有所减少,烧结体密度明显增加。

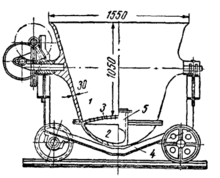

烧结锅的构造烧结锅的原始构造呈圆锥形,容量不过1~2吨炉料。这种构造的烧结锅上部直径大而下部直径小,周围炉料不易焙烧,而且深度大、作业时间长,故早已废弃不用。为了增大锅的容积并缩短作业时间,逐渐改进锅的构造为半圆形至截头圆锥形,而容量加大到12~15吨炉料。锅的上部直径为1~3.2米,从假底到锅边的深度为0.65~1.4米。我国炼铅厂使用的烧结锅容量为5~6.5吨炉料。下图所示为我国工厂所采用的烧结锅。

锅身用铁或钢铸成,其下部有风口,上置有孔的钢板或铁板以载炉料,名叫假底或炉篦。锅的外部左右两侧有轴,乘在轴承之上。轴的一端装有联动机构,由手轮戎马达转动, 使锅身旋转,以倾出烧结矿。锅的上部设有钢板制成漏斗形的烟罩,可以升降,炉气自此排人烟道。烟罩周围设有工作门,其数量视锅的大小而定,一般为4~8个。假底上开有很多的进风孔,通常为圆形,直径9~18毫米,有的冶炼厂改为椭圆形,通风很好。假底安装在锅内壁的凸缘或支架上,如用软钢板制成,常分为几块以便烧坏时更换。风口有设在锅底中央用帆布袋与风管连接的,也有设庄锅壁的下方,通过一端的空轴与风管连接的。

锅的安装有固定式及移动式,如果所用的烧结锅是固定式,在当场转动。移动式分两种:1)锅轴乘在车架上,而车轮则乘在钢轨上;当烧结结束时,将车架推至卸矿场倾出烧结矿;2)烧结锅乘在砖砌的圆围墙上,烧结结束时,用吊车将锅运至卸矿场倾卸。这种装置的风口系开在围墙上,因此只有假底而没有锅底,并且锅身矮而直径大。卸矿处设有条筛,以分出返粉,当卸矿时烧结块从相当高的距离倾于条筛上具有破碎作用。

铸铁制的锅在焙烧时有时开裂,不如铸钢制的耐用。改进的锅身均由四块合成,下装锅底,其接缝填塞石绵,用螺栓固定以防漏气,这样在锅身烧坏时不必全部更换。2

烧结锅焙烧法烧结焙烧可在不同的冶金器具中连行。所有炼烧器具可分成两类:(1)人工操作的器具(2)机械化操作的器具。现将第一类器具中的烷结锅作业在此讨论。

烧结锅按其形状分为锥形锅及球形锅。这两种锅都是过了时代需求已失去其作用的器具,但现在某些工厂里有使用的。

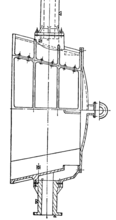

锥形锅(下图)是由两个生铁铸件组成,上部为作业空间,焙烧即在此发生,而锅的下部即供进风用。这两个部分保是用炉篦分隔起来的。3

锅固定在双轴手车上,以便锅充满后使躺锅推开将料卸出。锅安置在铁罩的下面,罩则与烟道相连,以便排除气体。锅底部的进风管靠近在鼓风机管的支管,并用橡皮管与后者相连着。鼓风便依此系统由鼓风机供给而来并由炉篦下面进入锅中。

烧结锅的作业情况如下。将锅安置在烟罩的下面,并使它与鼓风管相连起求。在炉篦之上装入一层已磨碎的石灰石,厚3~4公分。石灰石能保证炉篦不受火并能阻止焙烧时形成的少量铅及其他易熔物充塞其间。 在石灰石层之上,掷放木片或小块薪柴,并于它们燃烧之后,投入小煤块并送入微风。在红热煤层之上,逐渐把已制备好的并已经浸湿的炉料加入。

把几种润湿的炉料加入锅中以后,工人便能看出炉料沿喷火整个表面均匀燃烧已至何种程度。在那些因形成所谓“喷火口”而有鼓风逃逸的地方,加入新的炉料并用铲使料靠紧一些。

随着颈部分墟料的焙烧,喷火表面便开始发红。在发红的地方渐渐加入新鲜炉料。焙烧是成水平层进行的:在原先已经焙烧的炉料上面进行炉料新鲜部分的焙烧。锅内大部分空间未被像焙烧器具那样利用着,却是成为已经焙烧的物料的储藏室。因此,鼓风压力是随着锅的充满而增高的。在焙烧开始峙,鼓风压力在10公厘汞柱,中间一段为25公厘,及至作业终了达到40~50公厘。锅内温度则是随着高度而升高,并达到900℃甚至1000℃。过高的温度是危险的,因为会使铅和银因挥发而受的损失猛烈增大。当锅已充满至顶部,便停止加料,并使锅开始穿风。穿风的目的在使残留的硫烧去,并靠此更紧迫的焙烧来使已程焙烧的物料最后结块。锅充满过程为6~12小时,穿风时间为1.5~2小时。作业完成以后,便停止鼓风,使进风管分开,并用手使锅沿轨推翻几公尺。

已经焙烧的物料,在经第二次焙烧以后,其中含硫量虑应不超过1~3%。焙烧时有12~20%碎块形成。3

烧结锅焙烧的生产实践烧结锅的配料计算与烧结机完全相同,作业也分为一次焙烧和两次焙烧两种;过程中所起的物理化学变化亦相同,其不同之点只是料层较厚而作业时间较长而已。

烧结锅焙烧成绩的好坏主要取决于:1)炉料各组份的配合及其准备程度(包括破碎、湿润及混合等等);2)炉料的燃烧情况(火焰应均匀地上升等)。成绩良好时结块率达90%以上(返粉占10%以下),否则只有80%上下。风压的高低视风口直径的大小及料层透气性与其厚度而定。风压不宜过高,以免增大烟尘损失。炉料的含硫量应在8%上下,烧结矿含硫在3%以下。每锅操作时间视料层厚度及炉料成份与其物理及化学性质而定,约为4~8小时。在烧结过程中,炉料的含硫量极关重要,因为金属硫化物是冶金燃料;如果含硫过多,会导至炉料过早熔结而妨碍脱硫。又如果炉料含硫不足,氧化反应虽进行得完全,但因烧结不好,而造成返粉过多的现象。

过程进行中,在锅内硫化物强烈氧化的区域,料层温度上升到1000~1100℃。但当这部分的炉料氧化及烧结结束时,温度迅速地下降;已经烧结的下层炉料被冷风吹过而逐渐冷却,同时把热传给空气,使冷风变成热风。在强烈进行氧化过程的区域之上的料层被上升的热气流加热。因此,过程中反应热的利用率很高。由于高温区发生的氧化铅蒸气凝结在上层炉料的表面上,而铅的挥发损失减少;同时上层炉料也具有捕集烟尘的作用。根据我国某铅厂的烧结实践,进入烟尘的铅量约占炉料中铅含量的2~4%,通过收尘设备烟尘绝大部分可以收回。烟尘产量一般为炉料重量之3~6%。当炉气排出时,因通过烟罩工作门进入大量的空气, 故炉气中SO2及SO3的含量都很低(1.5~2%SO2;±0.1%SO3)。2

本词条内容贡献者为:

李勇 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国