分散控制系统结构中的基础级。由各种形式的数据采集站、控制站组成并直接与检测仪表和执行机构相连,完成工艺过程数据的采集、处理和(或)控制称为过程控制级。

热电厂分布式实时过程控制级的设计对于许多中小型热电厂来说, 自动控制水平仍相当落后 ,大部分电厂还是采用常规仪表来控制热工设备。即使有的厂家使用了微机 ,也只是以数据采集为主 ,能投入自动控制的很少 。这是由于中小型热电厂规模较小 ,需要监测与控制的回路不多, 用常规仪表监测 、控制也能应付 ;二是采用进口 DCS 系统投资大,难以承受。

由于中小型热电厂控制设备落后, 锅炉和汽轮机的运行主要靠人工调节.不仅需要配备较多的操作人员,工人劳动强度大 ,而且系统运行也不稳定 ,热效率低 ,煤耗高 ,安全运行可靠性差 .因此 ,自控设备落后 ,已成为影响中小型热电厂经济发展的一个主要因素.经过多年的开发, 各色各样的锅炉控制系统也不少 ,但能够长期连续运行的控制系统很少, 应用效果不理想 。绍兴县热电行业中已有少数中小电厂使用了控制系统, 但绝大多数不能运行,开发的 DCS 系统不能适应这些电厂的设备和工作条件 ,特别是不能适应煤种经常变化的实时调整 ,即软件系统的适应性差 、主设备可靠性差 、配套的测量控制设备质量不高,往往造成自动控制系统无法投入运行, 不得不采用手动操作 。同时这些控制系统本身存在许多缺陷 ,如硬件稳定性 、可靠性差 ,功能不够完善 ,难于长期连续运行 。

根据绍兴县某电厂的要求 ,我们开发了锅炉计算机测控系统 ,以替换不能工作的锅炉控制系统, 并在该热电厂投入使用达一年 ,运行情况良好。

总体设计系统需对热电厂的锅炉、汽机、电气系统和锅炉水质运行实时监测和控制, 锅炉检测控制参数包括主汽温度、主汽压力 、主汽流量、给水流量、汽泡水位 、炉膛负压 、管压力等。汽机检测控制参数包括主汽温度、主汽压力、主汽流量、给水温度等。电气系统检测控制参数包括有功功率、无功功率、总有功功率、系统周波等 锅炉水质检测参数包括 pH 、DO、电导 、碱度、钠离子、氯离子、硬度、 等。检测到的实时数据作如下处理:

等。检测到的实时数据作如下处理:

锅炉 、汽机 、主汽流量需经主汽压力 、主汽温度修正 ;

锅炉给水流量需经给水温度修正;

各发电机有功电量按有功功率时间积分计算 ;

累计电量按总有功功率时间积分计算;

汽机真空度按排汽温度数据拟合公式计算;

累计各锅炉 、汽机的主汽流量 ———累计各锅炉的给水流量, 累计各发电机电量等的各累计量在每运行班结束时存入班报表 ,每天结束时存入日报表及月报表 ;

各锅炉、汽机主汽温度每一个运行班取一个平均值 ;

各锅炉、汽机主汽压力每一个运行班取一个平均值 ;

所有参数定时存盘;

所有参数可打印 、显示实时曲线和历史曲线;

给出锅炉、汽机的累计运行时间;

诊断前端采集器工作是否正常 ;

实时分屏显示机 、炉 、电、水参数。

系统的结构示意图见图 1

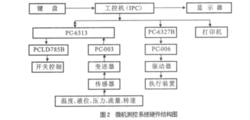

部分硬件与软件设计IPC-PIII800 工业微机测控系统硬件结构如图 2 所示 .其结构主要有工控机 、检测卡、控制卡 、CRT 、键盘等组成 。采用一块中泰公司生产的PC-6313 测控卡,可完成对 32路模拟量(12 位A/D 转换)、32 路开关量和 2 路控制量进行巡回检测和控制;另用一块中泰公司生产的 PC -6327B 控制卡, 可完成 7 路模拟量(12 位 D/A 转换)控制;DO 输出接口板用一块台湾研祥产的 PCLD-785B 实现控制系统的手/自动切换 。测控卡采用PC-003 和 PC-006 接口板 ,以便与传感器 、仪表 、变送器 、操作器等的连接。

热电偶(E,K 型)、热电阻(Pt100)温度传感器分别配用东辉智能仪器有限公司的 SBWR-21,SBWR-22和SBWR-24 型温度变送器,使输出电压信号满足数据采集卡的要求,以提高检测数据的精度和稳定性 。

系统采用Windows 98 操作系统与MCGS 工控组态软件开发的测控应用软件, 系统显示的虚拟运行工作环境基本与实际运行工作环境一致, 以方便操作者, 并实现友好的用户操作界面。

检测系统对主蒸汽压力、汽泡压力 、炉膛负压 、主汽温度、给水温度、排烟温度 、过热器后温度 、空预温度、主蒸汽流量 、给水流量 、减温水流量、锅炉水位 、给水阀位、减温水阀位、彭风阀位 、引风机阀位 、炉排转速等 18项数据进行采集处理和显示。

系统对水流量、主汽温度 、炉膛负压 、主汽压力 、炉排转速等参数进行控制, 实现锅炉水位控制系统、温度控制系统、压力控制系统和燃烧控制系统全部采用闭环控制.系统采用自动和手动两种方式是为了保证系统的安全性和可靠性(原手动操作系统仍保留使用),使系统能正常工作 ;采用 6 路开关钮实现总体和单一控制的手/自动切换。

系统有封面窗口 、系统测控窗口、锅炉流量/水位实时监测窗口、锅炉温度实时监测窗口、锅炉压力实时监测窗口 、实时数据报表窗口 、主蒸汽流量异常窗口 、给水流量异常窗口、给水压力异常窗口 、给水电机异常窗口 、鼓风电机异常窗口 、引风电机异常窗口 、炉排电机异常窗口 、报警窗口 、报警参数修改窗口、锅炉水位报警窗口、汽泡压力报警窗口、主蒸汽温度报警窗口、主蒸汽压力报警窗口、控制参数设置窗口、重要历史数据/曲线查询处理等20 多个窗口组成 ;并具有实时数据报表打印 、历史数据报表打印、历史曲线打印和报警数据报表打印功能。

系统的过程控制 :

a.主汽温度控制 ———带死区的 PID增量式控制策略 ;

b .炉膛负压控制———比值控制策略(风量/耗煤量);

c.蒸汽流量(压力)控制 ———比值控制策略(耗煤量/蒸汽流量(压力));

d.锅炉水位控制———带前馈的 PID 增量式控制策略.

针对燃煤锅炉控制难的问题, 我们对不同的控制对象采用不同的控制方式 ,系统应用了改进和补充,很容易在线修改各种控制参数和控制策略 ,以便不断完善控制质量.因此, 该系统控制灵活方便、鲁棒性好 ,这是本控制系统所特有的优点。

该测控系统支持 Intranet/Internet 网络系统,为企业实现集散型控制系统打下技术基础 ,也为连接国际互联网,方便地实现信息交流 、资源共享与远程数据的监测控制提供了技术保证 。

结语热电厂的设备主要包括锅炉、汽机 、电气系统等,及时、准确地掌握设备的运行工况和设备平均利用率等参数,可为生产计划、检修计划的安排提供可靠依据 ,同时 ,对于维护厂用设备 ,提高厂用设备利用率, 保证电厂安全稳定生产具有实际意义 。

设计方法已在某热电厂实现 ,它集生产控制自动化 、通讯自动化及办公自动化于一身.极大地提高了热电厂的管理水平和经济效益, 具有很好的推广价值 。1

本词条内容贡献者为:

陈红 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国