在液相导热油加热系统中,膨胀槽的设计和使用是整个系统成功运行的一个很重要的参数,正确设计安装和维护膨胀槽有利于延长导热油的寿命,同时也间接保护了加热器、热油泵及其它设备部件,正确设计安装的高位膨胀槽能解决传热系统长周期运行中的许多问题。膨胀槽通常设置在系统的最高点,因此除容纳热传导液受热膨胀量外,还兼有其他重要功能,如新填装产品中轻组分和运行中产生的低沸物的排空、补充蒸发及操作损耗、氮气密封等。

定义膨胀槽也可叫做高位槽,在液相导热油炉加热系统中,膨胀槽的设置必不可少。在实际使用中常有一些装置的膨胀槽必须氮封。膨胀槽氮封的作用之一是防止热传导液因接触空气而氧化,另外可施加一定压力,保持液相运行。一般来说,热传导液的氧化可通过系统的设置、操作及加入高温抗氧剂加以控制,如升高膨胀槽的位置、采用小口径膨胀管以防冷热油产生对流、控制膨胀槽温度低于60℃。如热传导液的初馏点高于系统的最高使用温度,则可以不采用氮封;如热传导液的初馏点低于系统的最高使用温度,就可能有部分组分汽化造成泵的气蚀和较大的蒸发损耗,这种情况必须采用氮封。

膨胀槽的作用膨胀槽在热油循环系统具有重要的作用:(1)储存受热后的膨胀量,(2)补充有机热载体,(3)升温过程排出液相炉和系统中气体,(4)注油时先将油注入槽内,自动流到炉子机系统管路内,起到中间槽的作用,(5)停电时用冷油置换炉内热介质,(6)高位补充压头作用。以下是几个较为重要的作用介绍。1

(1)容纳膨胀量:由于液相循环系统配管口径较小,热媒存在着加热时膨胀,受冷时收缩的体积变化。热媒每升高100℃,其体积比常温时膨胀10%。因此需设一个膨胀槽以吸收其体积的变化;

(2)排气、脱水:液相循环系统由循环泵来提供动力,为使循环泵发挥其规定的能力,需避免气蚀的发生,就必须进行排气、脱水。膨胀槽通过配管和循环泵吸入管线相连。热媒的供管总是布置在最低点的下方,而回管总是布置在最高点的上方,以保证整个系统处于自排气状态。热媒中的气体流向膨胀槽,打开膨胀槽的排气阀,使系统内恢复常压状态。当膨胀槽的压力超过设定值时,安全阀起跳泄压;

(3)安全补油:由于热媒的泄漏及低沸物的产生,使系统内热媒量不足,要进行适量补充。冷的热媒决不能直接加入运行中的热的热媒中,因为若热媒中有水,其汽化后体积迅速膨胀,压力升高,热媒就会喷出。通过膨胀槽补油时,对系统的影响较小,可以达到安全补油;

(4)防止热媒氧化、劣化:热媒的劣化主要是热媒加热后逐渐出现分解及聚合反应,使热媒原结构发生改变,生成的低分子或高分子物质逐渐增多,从而改变热媒的特性。劣化的原因主要有高温,空气中氧及生产过程中化学物质的混入等。劣化后的热媒易积垢,影响传热的效果,使管壁温度上升,严重时可使加热管烧损,同时劣化使热媒黏度升高,循环泵的运转负荷加大。防止热媒氧化、劣化的原则应尽量避免高温热媒和空气的接触,在液相循环系统中,在升温、脱气、脱水结束后对膨胀槽要充入纯度99%以上氮气充分密封,构成系统内的密闭状态,在充氮气时热媒气体随置换气排入大气。2

膨胀槽的设计膨胀槽安装高度是基于必须大于泵的气蚀余量和导热油工作状态下的饱和蒸汽压,又高于最高用热点,所以首先满足导热油泵气蚀余量3~5米,而一般不选用蒸汽压过高的导热油,如遇特殊情况所选用的导热油在工况状态下蒸汽压力大于5米(保证循环油泵入口正压操作)或设计不采用高位膨胀槽,则可采用惰性气体(如氮气、二氧化碳等)加压密封,采用这种措施对导热油的使用寿命更为有利。

高位膨胀槽应安装在导热油加热系统的最高处,否则高位热用户的导热油充不上去,如果强制让导热油充上去,高位槽将要冒顶。为了防止导热油高温氧化,据试验证明以不高于60℃为宜,因为高于60℃导热油的氧化将会加据,防止高温的手段主要是高位槽不能保温,膨胀管管径一定要按规定设计不能太粗,且高位槽至油气分离器的距离不能太近,亦既是说油气分离器和高位槽之间的膨胀管相对而言越长越好,有利于导热油散热,当然该管线更不能保温,甚至该管线采用带有散热性能好的翅片管效果更加。3

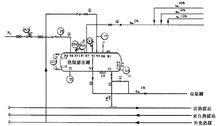

设计中应注意的问题简单并安全可靠 在设计膨胀槽流程时应尽可能简单并安全可靠。一般最为基础的流程如右图所示。

在设计膨胀槽流程时应尽可能简单并安全可靠。一般最为基础的流程如右图所示。

图中①是一条平衡管线,在回热媒泵之前进行排气、起稳压的作用。②是一条平衡管线溢流排放管线,当膨胀槽的液位高时,多余的热媒由此管线排入收集罐。③是氮封管线,调节氮气的流量和压力,防止热媒劣化,给膨胀槽定压。④是系统内排气管线,进入膨胀槽。⑤是控制阀,正常时阀关闭,事故时打开将热媒排入收集罐。膨胀槽的附件还有液面计、压力计、安全阀、氮气密封减压阀、大气排放阀等。

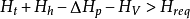

设计膨胀槽的压力、容积(1)设定膨胀槽的压力:为了防止泵的空蚀的发生,必须保证泵内最小压力大于热媒的蒸气压,即 ,式中

,式中 为膨胀槽内压力,

为膨胀槽内压力, 为膨胀槽和泵间的垂直高度静压头,

为膨胀槽和泵间的垂直高度静压头, 为抽吸配管内的压力损失,

为抽吸配管内的压力损失, 为热媒蒸气压力,

为热媒蒸气压力, 称为必要净吸压头。由此可得出膨胀槽内的压力为

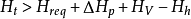

称为必要净吸压头。由此可得出膨胀槽内的压力为 。根据此式合理设计膨胀槽的压力、高度及配管口径。在满足上式的前提下,膨胀槽的压力由通入的氮气压力来定,根据此设定压力确定安全阀的起跳压力。膨胀槽的安装高度及氮封的压力决定了热媒系统的运行压力。

。根据此式合理设计膨胀槽的压力、高度及配管口径。在满足上式的前提下,膨胀槽的压力由通入的氮气压力来定,根据此设定压力确定安全阀的起跳压力。膨胀槽的安装高度及氮封的压力决定了热媒系统的运行压力。

(2)确定膨胀槽的容积:设计膨胀槽的容积时要考虑余量和膨胀。媒体积膨胀所带来的氮气层压力上升,要考虑氮封压力不应过高,依此来决定膨胀槽的容积。当膨胀槽内氮气温度一定时(正常运行时,膨胀槽内热媒度在200℃以下,此时热媒的蒸气压可忽略不计)。4

膨胀槽的布置膨胀槽是一个有热位移的设备,要求基础一边为固定端,一边为滑动端。膨胀槽通常放在系统的最高处,管线是步步高进到膨胀槽。考虑屋顶防水、保温,要求基础做得较高,一般有600mm以上。热媒易渗透,存在着潜在的火灾危险,要考虑一旦有事故发生,热媒的排放、收集,因此要做个围堰,围堰的容积应够容纳膨胀槽内的热媒。

膨胀槽的配管要求(1)管材、阀门管件的选择:热媒管道器材的选择,应遵循以下原则——①注意防泄漏;②应考虑管道使用温度和压力对材料的综合影响;③管子、管件、法兰、阀门等不能选用有色金属和生铁材质;④热媒对橡胶有溶解的作用,所以垫片和填料等填充材料不能采用橡胶类制品;⑤管道的保温材料应选用阻燃型。热媒对碳钢无腐蚀性,管道可选择用碳钢,一般使用20#钢,其使用温度-20450℃。为了防止热媒管的泄漏,热媒管线的阀门应选用波纹管密封阀。管道的连接应尽量采用焊接连接。

(2)配管要求:配管时应注意——①根据流量选定配管管径;②充分估计计算配管中的压力损失;③尽量不发生空气及液体滞留,注意供给时步步高、回流时步步低的原则;④充分考虑管道的柔性,可适当改变配管的走向,不产生过高的热应力,尽可能采用自然补偿,一般不采用波纹管来补偿热膨胀。

本词条内容贡献者为:

李雪梅 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国