单效蒸发是蒸发操作的一种。其特点是所产生的二次蒸汽不用来使物料进一步蒸发,只是单台设备的蒸发。对于单效蒸发,在给定生产任务和确定了操作条件后,通常需要计算水分蒸发量、加热蒸汽消耗量和蒸发器的传热面积。

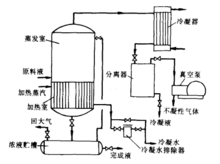

流程 如图所示为工业生产中所见的典型单效真空蒸发流程。图中左面的设备是生产流程中的主体设备一蒸发器。蒸发器的种类很多、结构各异,但目前生产上使用的大部分蒸发器均由两大部分组成,第一部分是下部的加热室,这实际上是一个由若干加热管组成的间壁式换热器;构成蒸发器的另一部分是上部的蒸发室(亦称分离室)。

如图所示为工业生产中所见的典型单效真空蒸发流程。图中左面的设备是生产流程中的主体设备一蒸发器。蒸发器的种类很多、结构各异,但目前生产上使用的大部分蒸发器均由两大部分组成,第一部分是下部的加热室,这实际上是一个由若干加热管组成的间壁式换热器;构成蒸发器的另一部分是上部的蒸发室(亦称分离室)。

待蒸发的原料液(稀溶液)送入蒸发器后直接流入加热室的换热管内,而加热蒸汽则进入加热室的管间冷凝,所放出的潜热通过管壁传给在管内流动的料液,使溶液受热沸腾汽化,浓缩了的料液从蒸发器的底部排出,进入浓液贮槽即为产品(常称完成液) 。加热蒸汽放热后自身冷凝为冷凝水,由加热室下部排出。1

计算 对于单效蒸发,在给定的生产任务和确定了操作条件以后,通常需要计算以下内容:水分的蒸发量、加热蒸汽消耗量、蒸发器的传热面积。可应用物料衡算方程、热量衡算方程和传热速率方程来解决。

对于单效蒸发,在给定的生产任务和确定了操作条件以后,通常需要计算以下内容:水分的蒸发量、加热蒸汽消耗量、蒸发器的传热面积。可应用物料衡算方程、热量衡算方程和传热速率方程来解决。

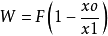

(一)蒸发水量的计算

对图中所示蒸发器进行溶质的物料衡算,可得

由此可得水的蒸发量

完成液的浓度

式中,F——原料液量,kg/h;

W——蒸发水量,kg/h;

L——完成液量,kg/h;

xo一一原料液中溶质的浓度,质量分数;

x1——完成液中溶质的浓度,质量分数,

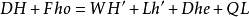

(二)加热蒸汽消耗量的计算

加热蒸汽用量可通过热量衡算求得,即对图中作热量衡算可得

或

式中,H——加热蒸汽的焓,kJ/kg;

H’——二次蒸汽的焓,kJ/kg;

ho——原料液的焓,kJ/kg;

h1——完成液的焓,kJ/kg;

he——加热室排出冷凝液的焓,kJ/h;

Q——蒸发器的热负荷或传热速率,kJ/h;

QL——热损失,可取Q的某一百分数,kJ/kg;

Co、C1——原料、完成液的比热,kJ/(kg ·℃)

(三)传热面积的计算

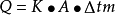

蒸发器的传热面积可通过传热速率方程求得,即

或

式中,A——蒸发器的传热面积,m2;

K——蒸发器的总传热系数,W/(m2· K);

△tm——传热平均温度差,℃;

Q——蒸发器的热负荷,W或kJ/kg。

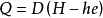

式中,Q可通过对加热室作热量衡算求得,若忽略热损失,Q即为加热蒸汽冷凝放出的热量,即

(四)传热平均温度差△tm的确定

在蒸发操作中,蒸发器加热室一侧是蒸汽冷凝,另一侧为液体沸腾,因此其传热平均温度差应为

式中,T——加热蒸汽的温度,℃;

t1——操作条件下溶液的沸点,℃。

溶液的沸点不仪受蒸发器内液面压力影响,而且受溶液浓度、液位深度等因素影响。

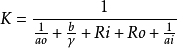

(五)总传热系数K的确定

蒸发器的总传热系数可按下式计算

式中,ai——管内溶液沸腾的对流传热系数,W/(m2·℃);

ao——管外蒸汽冷凝的对流传热系数,W/(m2·℃);

Ri——管内污垢热阻,m2.℃/W;

Ro——管外污垢热阻,m2.℃/W;

b/ γ——管壁热阻,m2.℃/W。

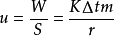

生产强度蒸发器生产强度的定义

蒸发器的生产能力仪反映蒸发器生产量的大小,蒸发器的生产强度简称蒸发强度,是指单位时问单位传热面积上所蒸发的水量。即

式中,u——蒸发强度,kg/(m2.h);

W——蒸发的水量,kg;

S——传热面积,m2。

蒸发强度通常可用于评价蒸发器的优劣,当蒸发W任务一定时,生产强度越大,所需要的传热面积越少,即设备的投资就越低。因此,它反映了蒸发操作的设备性能,也是蒸发操作的重要经济指标之一。

对多数物系,当沸点进料,若不计热损失和浓缩热,可得

由上式可知,提高蒸发强度的主要途径是提高总传热系数K和传热温度差△tm。

提高蒸发强度的途径

1.提高传热温度差

提高传热温度差可从提高热源的温度或降低溶液的沸点等角度考虑,可以采用下列措施实现。

(1)真空蒸发

(2)高温热源

提高△tm的另一个措施是提高加热蒸汽的压强,但这时要对蒸发器的设计和操作提出严格要求。一般加热蒸汽压强不超过0.6~0.8MPa。对于某些物料如果加压蒸汽仍不能满足要求时,则可选用高温导热油、熔盐或改用电加热,以增大传热推动力。

2.提高总传热系数

蒸发器的总传热系数主要取决于溶液的性质、沸腾状况、操作条件以及蒸发器的结构等。合理设计蒸发器以实现良好的溶液循环流动,及时排除加热室中不凝性气体,定期清洗蒸发器特别是加热室内管,均是提高和保持蒸发器在高强度下操作的重要措施。2

与多效蒸发比较评价蒸发过程的两个主要技术经济指标:能耗与蒸发器的生产强度。能耗主要是指加热蒸汽的消耗量,它是关系到操作费用高低的主要指标之一。生产强度则决定了设备投资的大小,生产强度大,蒸发一定量溶液所需的传热面积少,整个蒸发装置小,设备投资少,对于多效蒸发装置来说,需考虑操作费与设备费总和为最小的原则来权衡最佳的效数。

(一)溶液的温度差损失

单效、多效蒸发的有效温差及温度差损失

单效和多效蒸发过程中均存在温度差损失。若单效和多效蒸发的操作条件相同,即二者加热蒸汽压力相同,则多效蒸发的温度差损失较单效时的大。右图为单效、多效蒸发的有效温差及温度差损失的变化情况。

图中总高代表加热蒸汽温度与冷凝器中蒸汽温度之差,即130℃一50℃=80℃。空白部分代表由于各种原因引起的温度损失,阴影部分代表有效温度差(即传热推动力)。由图中可见,多效蒸发中的温度差损失较单效大。不难理解,效数越多,温度差损失将越大。

(二)蒸发器的生产能力和生产强度

当蒸发过程中若没有温度差损失时,则三效蒸发和单效蒸发的热流量基本上是相同的,因此两者的生产能力也大致相同。但是,两者的生产强度截然不同,三效蒸发时的生产强度仪为单效蒸发时的1/3左右。在实际生产中,由于多效蒸发时的温度差损失大于单效蒸发时的,故多效蒸发时的生产能力和生产强度均低于单效蒸发时的。效数越多,温度差损失越大,蒸发装置的生产能力愈小。同时,随着效数增加,蒸发器的生产强度降低很快,致使设备投资迅速增加。

(三)多效蒸发效数的限制

下表列出了不同效数蒸发的单位蒸汽消耗量。随着效数的增加,单位蒸汽的消耗量会减少.即操作费用降低,但是有效温度差也会减少(即温度差损失增大),使设备投资费用增人。因此必须合理选取蒸发效数,使操作费和设备费之和为最少。

|| ||

可见,多效蒸发D/W说明蒸发同样数量的水分形,采用多效蒸发时为小,可节省生蒸汽用量,提高生蒸汽的利用率,但是加热蒸汽利用率的提高是以降低蒸发强度为代价的,效数增加,蒸发强度降低,以及温差增加,使得效数不能随意增加.一般常见2~3效。同时,效数增加,设备费用都成倍增大,因此,必须对设备费和操作费进行权衡以决定合理的效数。这是最优化设计的内容之一。3

本词条内容贡献者为:

赵阳国 - 副教授 - 中国海洋大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国