精轧机组用于高速线材车间,一般由4架轧机组成,均为悬臂辊环式机架,平立交替布置。机架间设有立活套以实现无张力轧制。

概述精轧机组布置在粗轧机组中间辊道或热卷箱(coil-box)的后面。它的设备组成包括切头飞剪前辊道、切头飞剪侧导板、切头飞剪测速装置、边部加热器、切头飞剪及切头收集装置、精轧除鳞箱、精轧机前立辊轧机(FIE)、精轧机、活套装置、精轧机进出口导板、精轧机除尘装置、精轧机换辊装置等。

精轧机是成品轧机,是热轧带钢生产的核心部分,轧制产品的质量水平主要取决于精轧机组的技术装备水平和控制水平。因此,为了获得高质量的优良产品,在精轧机组大量地采用了许多新设备、新技术、新工艺以及高精度的检测仪表,例如热轧带钢板形控制设备、全液压压下装置、最佳化剪切装置、热轧油润滑工艺等。另外,为了保护设备和操作环境不受污染,在精轧机组中设置了除尘装置。

板坯经粗轧机轧后,中间坯厚度一般为50mm以下,特殊产品也有到60mm。中间坯的头尾部分,因头尾端的自由状态,均出现不同程度、不规则的鱼尾或舌头形状。不规则的头尾形状,在通过精轧机组或进入卷取机的穿带过程中,容易发生帚钢事故,同时,因头尾温度偏低,在轧辊表面易造成辊印,影响带钢表面质量。为防止上述问题的发生,带坯头尾需用切头飞剪剪去100~150ram的长度。剪切后的带坯经过精轧除鳞箱,用15.0~17.0MPa的高压水清除带坯表面的氧化铁皮,然后进入精轧机组,轧制成要求的带钢尺寸。1

对于一些特殊品种,例如硅钢、不锈钢、冷轧深冲钢等,中间坯在进入精轧机组前,一般对带坯边部进行加热,使带坯在横断面上中部和边部温度均匀一致,从而获得金相组织和性能完全一致的带钢,同时也避免了边部温度低造成的边裂和边部对轧辊的严重不均匀密损。

带坯除去氧化铁皮后,经侧导板导入精轧机前立辊轧机(FIE)或精轧机,并依次通过精轧机组各轧机,获得所要求的带钢厚度。出精轧机组的带钢,沿输出辊道送往卷取机,在输出辊道的上下方,设有带钢冷却装置,该装置将带钢冷却到要求的卷取温度,然后带钢进入卷取机卷成钢卷。

精轧机组是决定产品质量的主要工序。例如:带钢的厚度精度取决于精轧机压下系统和AGC系统的设备形式;板形质量取决于该轧机是否有板形控制手段和板形控制手段的能力,老轧机是通过调节精轧机各架的负荷分配及多种轧辊辊形来获得较好的板形,新轧机是通过控制板形的机构,在轧制过程中适时控制板形变化,获得好的板形,如PC轧机、CVC轧机、WRB轧机等;带钢的宽度精度主要取决于粗轧机,但最终还要通过精轧机前立辊的AWC和精轧机问低惯量活套装置予以保持:平整光洁的带钢表面是通过精轧除鳞箱,F1与F2轧机后除鳞高压水彻底清除二次氧化铁皮以及通过在线磨辊装置(ORG)或工作辊轴移(WRS),消除轧辊表面不均匀磨损和粗糙表面而获得的;带钢的力学性能主要取决于精轧机终轧温度和卷取温度。随着对带钢性能要求的多样化、高层次化,不仅从材料成分方面考虑,同时还从轧制温度着手进行控制.使带钢的终轧温度和卷取温度始终保持在要求的一定范围内。即终轧温度要保持在单相奥氏体或铁索体内,避免产生复合晶粒,导致硬度、伸长率等性能不合要求。卷取温度也一样,应根据钢种和用途不同,控制在400~750℃之间的某一温度。为使终轧温度保持在固定范围内,精轧机采用了升速轧制:工艺或者带热卷箱恒速轧制工艺,它们均能使终轧温度变化保持在±20℃内,从而获得均匀一致的力学性能。1

精轧机组设备边部加热器边部加热器的功能是将中间带坯的边部温度加热补偿到与中部温度一致。带坯在轧制过程中,边部温降大于中部温降,温差大约为100℃左右。边部温降大,在带钢横断面上晶粒组织不均匀,性能差异大,同时,还将造成轧制中边部裂纹和对轧辊严重的不均匀磨损。

边部加热器的形式有两大类。一类是保温罩带煤气烧嘴的火焰型边部加热器,这种边部加热器在国外生产硅钢的热带轧机精轧机组前可见。比如日本的八幡厂,意大利的特尔尼厂均有这种形式的边部加热器。另一类是电磁感应加热型边部加热器,这种边部加热器在国外普遍采用,效果更好,因加热温度可以调节,适用各类钢种。我国宝钢1580mm热带轧机精轧机组,设有此类边部加热器。鞍钢1780mm和武钢2250mm精轧机组预留了边部加热器的基础。

电磁感应型边部加热器结构形式有三种:固定型、地面小车移动型、悬挂式移动型。普遍采用地面小车移动型,如宝钢1580mm,因为它维护方便。悬挂式边部加热器的形式如图所示。

边部加热器加热带坯厚度范围为20~60mm,带坯运行速度为20~120m/min,边部加热范围为80~150mm,边部增高温度最多可达263℃,一般在距边部25mm处增加温度80℃左右。

边部加热器的安装位置,若是火焰型则安装在飞剪前的中间辊道上;若是电磁感应型则大多数安装在切头飞剪前,少数安装在切头飞剪后,极个别安装在Fl和F2精轧机之间,如日本新日铁名古屋厂。我国各热轧带钢厂的边部加热器均安装在飞剪前,原因是此处环境条件好。

边部加热器加热的钢种主要有冷轧深冲钢、硅钢、不锈钢、合金钢等。

电磁感应边部加热器是一个机电一体化设备,由一台PLC控制,与过程控制计算机相连。该设备包括供电、变频、冷却等辅助设备,是一个独立的单元,全自动化运行。

切头飞剪切头飞剪位于粗轧机组出口侧,精轧除鳞箱前。它的功能是将进入精轧机的中间带坯的低温和形状不良的头尾端剪切掉,以便带坯顺利通过精轧机组和输出辊道,送到卷取机,防止穿带过程中卡钢和低温头尾在轧辊表面产生辊印。

热轧带钢轧机的切头飞剪,一般采用转鼓式飞剪,少数采用曲柄式飞剪。转鼓式飞剪又分为单侧传动、双侧传动和异步剪切三种形式,它们的主要优点是结构较简单,可同时安装两对不同形状的剪刃,分别进行切头、切尾。曲柄式飞剪的主要优点是剪刃垂直剪切,剪切厚度范围大,最厚可达80mm,缺点是只能安装一对直刃剪。

转鼓式飞剪结构在不断改进,开始的转鼓式飞剪是单侧传动,因当时中间坯厚度小,材质较软,剪切效果较好。随着中间带坯厚度不断增大,材料强度提高,单侧传动剪切出现扭曲,剪切质量不好,为此,在转鼓两侧均采用齿轮传动,减小了转鼓剪切时的扭曲,提高了剪切质量。异步剪切即为上下转鼓刀刃的线速度不一致,上刀刃比下刀刃线速度快。

精轧机前立辊轧机精轧机前立辊轧机( F1E)附着在F1精轧机前面,它的主要功能是进一步控制带钢宽度。该轧机具有一定的控宽能力,它的侧压能力最大可达20mm(带坯厚度为60mm),轧制力最大可达1MN。在该轧机上配置了AWC的反馈功能、前馈功能以及卷取产生缩颈的补偿功能。

F1E立辊轧机距F1轧机中心线约2800mm。轧机结构为上传动,由两台卧式电机经减速机与十字形传动轴相连,传动轧辊。轧辊开口度由两台电机经减速机与螺丝螺母相连,通过丝杆调节轧辊开口度。在丝杆端部与立辊轴承箱之间设有AWC油缸,实现带钢的宽度自动控制。

我国现有的热轧带钢轧机精轧机组,除宝钢1580mm、鞍钢1780mm设有立辊轧机并具有AWC功能外,其他热带钢轧机均未设置带AWC功能的立辊轧机。2

精轧机列设备A、传动装置

传动装置是将电动机转矩传递给工作轧辊的机械设备。其传递过程如下:电动机→减速速机→中间轴→齿轮机座→传动轴→工作轧辊。减速机一般设在精轧机组的前3架轧机,减速比一般在1:5~1:1.8之间。精轧机组后4架一般为直接传动,但也有少数轧机仍采用减速机。在我国,精轧机组前3架减速比在1:6.85~1:1.97之间,宝钢的2050mm轧机,在F4、F5轧机上仍有减速机,其减速比为1.78和1.3。减速机对传动系统的响应速度有影响,应减少有减速机的机架。但是,采用减速机可以减少主电机的规格数量,可减少备件,扩大主电机共用性,还可降低主电机造价。因此,带减速机的机架数量,应根据具体条件来确定。

齿轮机座是将减速机或者主电机提供的单轴转矩分配给上下工作辊的装置。它由一组两个相同直径的人字齿轮构成,齿轮比为1:1。对成对交叉轧机而言,齿轮座上下齿轮轴的中心线不在同一垂直平面内,有一个偏角。新近还出现了上下工作辊单独传动的精轧机,没有齿轮机座,此种传动方式的精轧机可实现精轧异步轧制。

传动轴是将齿轮机座分配的双轴转矩,分别传递给上下工作辊的装置。传动轴有十字形、扁头形、齿形三种。旧轧机传动轴均用扁头形传动轴,随着轧制速度的增高,精轧机后段传动轴将扁头形改为齿形,保证了传动系统的平稳运行。新轧机由于中问坯增厚,轧机负荷增大,精轧机传动轴广泛采用十字形接手和齿形接手。

B、压下装置

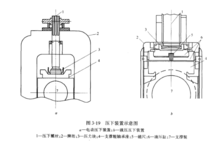

压下装置是调整工作辊辊缝的装置,有两种形式:电动压下装置和液压压下装置。20世纪80年代前的热轧带钢轧机,基本上全部为电动压下装置,极少数为液压压下装置。在90年代建设的新热带钢轧机,基本上采用液压压下装置,少数轧机采用电动压下+液压AGC装置。

电动压下装置是将螺母固定在牌坊横梁上,压下螺丝是通过轧机平台上的电动机、减速机、蜗轮蜗杆减速机进行传动。两侧牌坊上的压下经离合器进行连接,因此,可单侧或两侧同时动作。电动压下装置因齿轮系统多、速比大,而传动效率低、齿间隙多、系统惯性大。响应速度慢,加速度小,因此控制精度较低。为了获得高精度的辊缝控制值,在压下螺丝和支撑辊轴承座之间增设一个液压压下缸,此液压缸通过内藏式高精度磁尺和液压伺服系统,获得高响应性及高精度的位置控制,即为液压ACAZ装置,使板厚精度大幅度提高。压下装置示意图见图。

液压压下装置直接通过安装在牌坊上横梁与轴承座之间的液压缸进行轧辊位置控制。液压缸的行程有3种:短行程(小于50mm)、中行程(小于200mm)、长行程(大于200mm)。短行程仅作为AGC功能之用。中、长行程除了有AGC功能之外,还承担辊缝预设定功能。液压压下比电动压下机构大为简化,而控制精度比电动压下大幅度提高。2

特点悬臂式预精轧机组具有以下特点:

1.采用悬臂式轧机平-立交替布置,其特点为:设备重量轻,结构简单,换辊周期短,维护工作量小,机组布置紧凑。

2.轧辊箱为锻造面板插入式结构,拆装辊箱更加方便,使设备重量减轻,安装精度提高,减少面板上配管,便于事故处理。水平机架和立式机架共用一种辊箱,可以互换。

3.采用新式轧辊轴颈密封,在密封处加一偏心板,使密封圈中心始终与轧辊轴中心相重合,这样有利于减少密封圈的磨损,延长密封圈的寿命。

4.辊缝调整采用偏心套式,通过丝杆及螺母可以转动偏心套而对称地移动轧辊轴,达到调整辊缝的目的,这种调整机构的最大优点是保持轧制中心线不变。

5.辊环通过锥套连接在悬臂的轧辊轴上,用专用工具更换辊环,换辊快捷方便。

6.立式轧机采用地面传动形式,防止水和氧化铁皮侵入传动装置,避免机件过早磨损和污染润滑系统。

7.由于机组实现了无张力轧制,提高了向精轧机输送的轧件精度,从而减少了精轧工艺的障碍,有利于提高线材成品精度,是线材生产厂预精轧机组优选的机型。3

精轧机组布置精轧机组的布置有多种形式,在我国的热轧带钢轧机中,精轧机组的布置主要有5种,如图所示。

在a种布置中,有的工厂在飞剪前设有热卷箱(coil-box),如攀钢1450mm轧机、鞍钢1700mm轧机改造后的精轧机组。

在c种布置中,有的工厂将F0布置在飞剪前面。

对于精轧机组中精轧机数量的确定,有多种影响因素。主要因素有产品规格及数量、轧机能力、轧制速度、设备费用、飞剪能力、产品质量等。

第一代热轧带钢轧机,由于产馨低、卷重小、轧制速度低,精轧机多数采用6架,有的采用4架或5架。我国当时建设的鞍钢1700mm半连轧和攀钢1450mm半连轧、上海2300/1200mm半连轧均属该类轧机,精轧机组布置同属盘类。

在20世纪60年代后,为了提高轧机生产能力,提高卷重,增大精轧机速度,满足大卷重的需要,精轧机列用7机架布置。我国武钢1700mm热连轧、本钢1700mm热连轧均属此类轧机,精轧机组布置属b类布置。

由于用户对热轧带钢质量要求愈来愈高,特别是生产薄规格产品、深冲用汽车板,生产厂为了提高成材率,提高产品质量,增大市场竞争能力,对精轧机组的布置不断进行完善。20世纪80年代后建设的新热带钢轧机精轧机组的布置属d或e类布置。我国宝钢2050mm、1580mm,鞍钢1780mm精轧机组均属此类布置。

对于旧轧机的改造,为了增加产量,提高卷重,增大中问带坯厚度,保证终轧温度,精轧机组的布置采用a类或c类布置。a类布置是在切头飞剪前增设热卷箱(coil-box),我国攀钢1450mm、鞍钢1700mm精轧机组即属此类布置。c类布置是在切头飞剪前面或者后面增设F0轧机,相当精轧机组为7架轧机。太钢1549mm、梅钢1422mm精轧机组均属此类布置。

本词条内容贡献者为:

胡建平 - 副教授 - 西北工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国