差动齿轮可用于控制航空微型机器人的飞行,未来可用于监控环境危害、森林火灾和其它对人类带来威胁的区域。

概念差动齿轮首次实现微型飞行器被动地平衡空气动力,使它们的 机翼能够响应风力、机翼损坏和其它实际中遇到的问题。哈佛大学工程和应用科学学院研究生普拉瑟维-斯里萨拉(Pratheev S. Sreetharan)是该项研究负责人,他说:“这种新型航空微型机器人的动力传动系统与两轮驱动汽车拥有共同的特征。两者都是从一对轮子或者机翼提供驱动力,但是我们设计的被动航空失衡控制差动齿轮(PARITy)仅相当于汽车差动齿轮的百万分之一,只有5毫米长,重量为0.01克,是汽车差动齿轮重量的百万分之一。”

机翼能够响应风力、机翼损坏和其它实际中遇到的问题。哈佛大学工程和应用科学学院研究生普拉瑟维-斯里萨拉(Pratheev S. Sreetharan)是该项研究负责人,他说:“这种新型航空微型机器人的动力传动系统与两轮驱动汽车拥有共同的特征。两者都是从一对轮子或者机翼提供驱动力,但是我们设计的被动航空失衡控制差动齿轮(PARITy)仅相当于汽车差动齿轮的百万分之一,只有5毫米长,重量为0.01克,是汽车差动齿轮重量的百万分之一。”

哈佛大学的科学家在《机械设计》期刊杂志上描述这种新型微型差动齿轮将在航空微型机器人中具有优异表现,最终可用于侦察对于人类较危害的区域。1

研究探索多国的科学家正在积极研究探索廉价的航空微型机器人,使其未来可部署于搜寻和营救操作,环境监控和探索对人类有害的环境。为了成功飞行穿越无法预测的环境,航空微型机器人必须实现逐秒级状态变化,通常昆虫飞行是通过协调一致地拍打翅膀,这一过程中运动学和空气动力学的基础性原理很难理解。

斯里萨拉和同事罗伯特-伍德(Robert J. Wood)认为,基于昆虫原理的航空微型机器人并不需要复杂的电子反馈线圈来精确控制翅膀的位置。伍德说:“由于航空微型机器人机翼产生的扭转力,我们对于机翼的位置并不感兴趣。我们的最新技术使用‘机械智能’来测定机翼的校准飞行速度,并测定影响机器人飞行平衡的其它作用力产生的振幅。”

他们还发现,即使当航空微型机器人机翼的至关重要部分被移除,被动航空失衡控制差动齿轮(PARITy)的动力传动系统也可产生自校正,使微型机器人在空中飞行保持平衡。在该微型差动齿轮驱动下,航空微型机器人的机翼可每分钟拍打6600次。

作用哈佛大学工程师称,这种新型差动齿轮可有效地调节飞行中产生的作用力,适宜与电子传感器和计算机系统相结合。它将使现代航空机器人的质量变得更小,其尺寸和重量更加接近于一些昆虫。

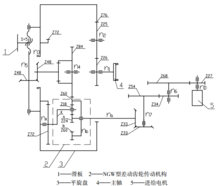

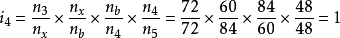

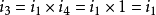

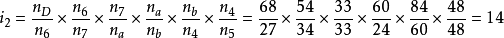

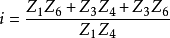

NGW型差动齿轮传动的计算平旋盘传动结构中,平旋盘由主轴提供动力进行主旋转运动。平 旋盘上的滑板由进给电机提供动力进行进给运动,要求平旋盘的主旋转运动和滑板的进给运动互不影响。滑板的进给电机和进给系统设计在固定体上,结构尽可能简单、合理,外形尺寸和重量尽可能小。因此根据平旋盘进给传动的实际要求,在平旋盘的结构中使用了NGW型差动齿轮传动结构,见图1。NGW型差动齿轮传动结构特点是:可以进行速度的合成和分解、效率高、体积小、重量轻。在平旋盘传动结构的设计中,采用了3条传动路线。一条传动路线是由主轴提供动力通过主传动链1传给平旋盘,其传动比为i1,使平旋盘进行旋转主运动;平旋盘上的滑板由2个动力源提供动力,分别经2条传动路线传至滑板,一条传动路线是由进给电机提供动力,通过进给传动链2传给滑板,其传动比为i2,使滑板可以自己独立进行进给运动;另一条传动路线也是由主轴提供动力,经过进给传动链3传给滑板,其传动比为 i3,并且保证传动比i3= i1,而且方向相同,即由主轴动力同时经过传动比相同、方向相同的2条不同传动链,分别传给滑板与平旋盘,使滑板与平旋盘即可以同步旋转、保持相对静止,保证滑板的进给运动不影响平旋盘的主旋转运动,又可以使这2条传动路线合成为一条传动路线,在平旋盘进行旋转主运动时,滑板同时可以进行进给运动。传动比的计算如下。2

旋盘上的滑板由进给电机提供动力进行进给运动,要求平旋盘的主旋转运动和滑板的进给运动互不影响。滑板的进给电机和进给系统设计在固定体上,结构尽可能简单、合理,外形尺寸和重量尽可能小。因此根据平旋盘进给传动的实际要求,在平旋盘的结构中使用了NGW型差动齿轮传动结构,见图1。NGW型差动齿轮传动结构特点是:可以进行速度的合成和分解、效率高、体积小、重量轻。在平旋盘传动结构的设计中,采用了3条传动路线。一条传动路线是由主轴提供动力通过主传动链1传给平旋盘,其传动比为i1,使平旋盘进行旋转主运动;平旋盘上的滑板由2个动力源提供动力,分别经2条传动路线传至滑板,一条传动路线是由进给电机提供动力,通过进给传动链2传给滑板,其传动比为i2,使滑板可以自己独立进行进给运动;另一条传动路线也是由主轴提供动力,经过进给传动链3传给滑板,其传动比为 i3,并且保证传动比i3= i1,而且方向相同,即由主轴动力同时经过传动比相同、方向相同的2条不同传动链,分别传给滑板与平旋盘,使滑板与平旋盘即可以同步旋转、保持相对静止,保证滑板的进给运动不影响平旋盘的主旋转运动,又可以使这2条传动路线合成为一条传动路线,在平旋盘进行旋转主运动时,滑板同时可以进行进给运动。传动比的计算如下。2

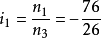

主轴至平旋盘的传动比 负号表示平旋盘与主轴旋向相反。

负号表示平旋盘与主轴旋向相反。

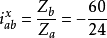

NGW型差动齿轮传动的传动比

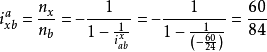

由行星架x至内齿轮b的传动比

旋盘至滑板的传动比

主轴至滑板的传动比

进给电机至滑板的传动比

封闭式差动齿轮箱的研制及应用封闭式差动齿轮箱是一种特殊类型的行星传动装置,由于具有结构紧凑、单位重量传递功率大、速比大等优点,在机械上尤其在对传动装置的体积及重量有较严格要求的工程机械上广泛应用。国外此类产品已成系列,如德国REXROTH公司、美国FAIRFIELD等公司的系列产品,大量应用于工程及筑路机械中。在我国由于开发产品较晚,故应用尚不普遍。为满足某单位新型拌和机产品配套的需要,我们研制了该装置并成功地得以应用。

主要技术参数输入功率(kW):400;输入转速(r/min):2500-3000;传动比:18;输出转矩(N·m):25000;最大输出转矩(N·m):40000。

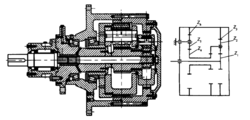

结构与工作原理封闭式差动齿轮箱的结构如图2所示,它由两级行星传动 构成。用Z1、Z2、Z3分别表示第一级行星传动的太阳轮、行星轮及内齿轮的齿数,Z4、Z5、Z6则表示第二级行星传动的太阳轮、行星轮及内齿轮的齿数。

构成。用Z1、Z2、Z3分别表示第一级行星传动的太阳轮、行星轮及内齿轮的齿数,Z4、Z5、Z6则表示第二级行星传动的太阳轮、行星轮及内齿轮的齿数。

图2中,第二级行星轮轴与机座固定,两级行星传动的内齿圈与筒体连成一体,筒体随内齿圈回转。第一级行星齿轮在驱动内齿轮Z3回转的同时,还驱动第二级太阳轮,进而通过Z5驱动Z6回转。因此筒体上的驱动力矩实际为两级行星传动的内齿圈上驱动力矩的合成力矩。由于该齿轮箱结构独特,使得较一般齿轮箱有更大的输出力矩、更高的承载能力。

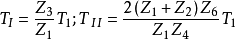

该封闭式差动齿轮箱的传动比由下式计算:

当不考虑齿轮啮合功率损失,经推导得出第一级及第二级行星传动内齿轮的输出力矩为:

其中T1为齿轮箱的输人力矩,可由电机或液压马达提供。T1为齿轮箱的输出力矩。

其中T1为齿轮箱的输人力矩,可由电机或液压马达提供。T1为齿轮箱的输出力矩。

由上式可知,TlI > Tl ,即第二级内齿轮传递的输出力矩较大,因此设计中应特别注意第二级传动的齿轮强度。

对该系统结构进行分析,表明该封闭系统不存在循环功率,因而有较高的传动效率,可适用于大功率的动力传递。

研制中的几个问题封闭式差动齿轮箱由于结构十分紧凑,传递功率大,因而设计开发中应审慎行事。重点解决下述问题:

(1)由于筒体径向尺寸受到严格限制,最大回转直径要求不超过60 mm,因而设计时对齿轮的精度和材质提出了较高的要求。其中太阳轮、行星轮精度为6级,且均采用优质CrNi钢,渗碳,淬火及磨削处理,且内齿轮直接成为输出筒体的一部分,保证了径向尺寸。

(2)为充分保证行星齿轮传动功能的正常发挥,其无载设计十分重要。本次设计中采用了太阳轮和行星轮均浮动的方法,充分保证了均载效果。由于第一级太阳轮是一根细长线,与输入轴花键连接,更进一步改善了太阳轮的均载性能。

(3)由于结构尺寸的限制,为保证行星轮轴承的寿命,全部行星轮轴承均采用密排滚子轴承,不仅满足了径向尺寸要求,而且也大大提高了使用寿命。为满足改产品的需要,我们专门开发了专用轴承。

(4)齿轮箱采用齿轮油飞溅润滑,为保证箱体内各齿轮、轴承润滑充分,细部结构上也进行了特殊处理。

(5)齿轮强度设计中,充分考虑了工程机械产品的使用特点,如载荷波动较大,工作条件恶劣,温度变化范围大等,故应使齿轮有足够的弯曲强度、适宜的接触温度,保证安全可靠运行。4

本词条内容贡献者为:

胡建平 - 副教授 - 西北工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国