为了提高带芯的浸渍效果,我国塑料整芯输送带生产企业自上世纪九十年代以来,对带芯的浸渍采用真空浸渍法,即在保留加强浸渍装置的同时,增加真空浸渍系统。真空塔是真空浸渍系统的重要组成部分。

基于Marc的塑料整芯输送带生产线真空塔塑料整芯输送带是煤矿用带式输送机的主要部件,是煤矿井下承载煤炭等物料并将其输送至地面的输送设施。并且在各类矿山、港口、码头的货物运输中也有大量的应用。塑料整芯输送带由PVC塑料和带芯构成。

该生产线整个生产控制环节主要包括以下部分:制糊配料系统、带芯烘干系统、真空浸渍系统、塑化系统、牵引张力系统、挤出贴面系统及冷却定型、导向收卷、计长、卷取和控制系统。

其中,带芯浸渍是塑料整芯输送带生产过程中的特殊工序,浸渍效果的好坏对成品输送带性能影响很大。提高浸渍效果的关键在于是否能将带芯纤维中的空气彻底排出,尤其是对于强度高、厚度大的带芯。输送带在生产过程中,带芯经浸浆槽后进入真空塔,带芯与芯糊料中的空气将在该塔中被抽尽,使芯糊料充分渗入到带芯内部。为了提高带芯的浸渍效果,我国塑料整芯输送带生产企业自上世纪九十年代以来,对带芯的浸渍采用真空浸渍法,即在保留加强浸渍装置的同时,增加真空浸渍系统。

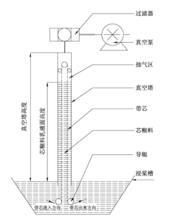

真空浸渍系统真空浸渍系统由真空塔、过滤器和真空泵三大部分组成。见图。

本系统工艺流程如下:

带芯经带芯烘干系统烘干后进入浸浆槽,经过较长时间的浸泡和曲挠,芯糊料已经浸透到带芯纤维的缝隙中,但仍然有小量空气以小气泡的形式封闭在带芯中。当带芯进入被大气压压到一定高度的芯糊料乳液液面上方的真空中时,带芯中的小气泡就会被真空泵抽出,而芯糊料乳液会马上填补原来被气泡所占领的空间,从而是带芯完全被芯糊料乳液浸透。

真空塔高度塑料整芯输送带生产线真空浸渍系统的真空度为:(- 0.09± 0.002)MPa,即真空塔内基本上处于真空的状态。塔外大气压为0.1MPa,芯糊料乳液密度为1.35Mg/m-3,由压强公式:P = ρgh得出,在大气压的作用下,芯糊料乳液在真空塔内上升的高度为:h = 6.95m。

假定输送带在生产过程中浸渍、塑化速率为:(0.1~ 1.2)m/min,所以,带芯在真空塔中浸渍的时间约为:6min~ 60min,增加了带芯在芯糊料乳液中运行的长度,延长了浸渍时间,提高了乳液向带芯纤维浸透的能力,为排出剩余气泡创作了有力条件。同时为了保证带芯露出真空塔内的芯糊料液面后,有一定得真空距离让存在于带芯内的气体逸出,要在6.95m的基础上再加高一些,形成抽气区,因此,真空塔的高度一般为9m~11m。

真空塔的气密性真空浸渍是通过真空泵抽取塔内的空气来实现的,因此,真空塔内的密封性至关重要。真空塔下口的密封可以通过将其下口浸入芯糊料乳液中实现。而真空塔的塔身一般分为5节~ 6节,节与节之间的连接处的密封就成了关键的密封区域。节与节之间密封的时候要注意,连接法兰面的丁腈橡胶密封圈涂覆硅胶(或机械密封胶),保证密封;螺栓分布要均匀,并有足够的预紧力。真空塔安装好后,必须进行压力和泄漏试验,不能有泄漏现象。1

本词条内容贡献者为:

王沛 - 副教授、副研究员 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国