无论物质是哪种(固体、液体或气体)形态的变化,都称之为体膨胀。当物体温度改变1摄氏度时,其体积的变化和它在0℃时体积之比,叫做“体积膨胀系数”,或称“体胀系数”,符号用α表示。

与体积膨胀系数有关的还有线胀系数。

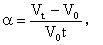

定义设在0℃时物质的体积为V0,在t℃时的体积为Vt,则体胀系数的定义式为 (见图)

即有Vt=V0(1+αt)。

由于固体或液体的膨胀系数很小,为计算方便起见,在温度不甚高时,可直接用下式计算,无需再求0℃时的体积V0

V2=V1[1+α(t2-t1)]。

式中V1是在t1℃时的体积,V2是在t2℃时的体积。这一式只适用于固体或液体,因为气体物质的膨胀系数值较大,不能运用此式。

单位:/k

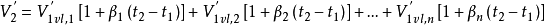

对于混合液体:

式中:V‘1、V‘2-------温度为t1、t2时混合液体的体积;

Vl1、Vl2…Vln------温度为t1时混合液体各组分的体积分数

β1、 β2、 βn------各组分由t1至t2温度范围内的体积膨胀系数平均值

附:体胀系数表水银1.82×10^-4

纯水2.08×10^-4

煤油9.0×10^-4

酒精1.1×10^-3

汽油1.24×10^-3

氢气3.66×10^-3

氧气3.67×10^-3

氨气3.80×10^-3

空气 3.676×10^-3

二氧化碳3.741×10^-3

一切气体 ≈1/273

甘油 4.9×10^-4

乙醇 7.5×10^-4

相关:线胀系数

钢筋的锈蚀机理与体积膨胀系数根据X射线和化学分析结果,全面分析了混凝土中钢筋锈蚀的机理。在此基础上推算出钢筋锈蚀体积膨胀系数的理论值,并根据现场多组实测值给出钢筋锈蚀体积膨胀系数的统计结果。1

钢筋锈蚀体积膨胀系数的理论分析根据前述钢筋锈蚀机理,钢筋锈蚀后的主要产物为FeOOH和Fe3O4,当仅考虑锈蚀前后Fe的平衡时,对于锈蚀产物FeOOH,反应式可简写为Fe— 3e→ FeOOH

根据锈蚀产物的X射线分析结果,如果忽略次要成分,一般大气环境中钢筋锈蚀产物平均含FeOOH约85%,含 Fe3O4 约15%。据此,钢筋锈蚀后体积膨胀系数EFe为EFe = 0.85EFeOOH+ 0.15EFe3O4

Fe、FeOOH和Fe3O4的摩尔质量分别为55.8g/mol、88.8g/mol和231.4g/mol, Fe的密度为7.86g/cm3、FeOOH的密度为3.3~4.3g/cm3、Fe3O4的密度为4.9~5.2g/cm3。

当FeOOH和Fe3O4密度取最低值时,则EFe低=0.85×2.79+0.15×1.22=2.56

当FeOOH和Fe3O4密度取最高值时,则EFe高=0.85×1.91+0.15×1.09=1.79

当FeOOH和Fe3O4密度取中间值时,则EFe=0.85×2.29+0.15×1.15=2.12。1

钢筋锈蚀体积膨胀系数的实测结果由理论分析知,钢筋锈蚀体积膨胀系数为1.79~2.56,平均值为2.18,密度取中间值时为2.12。为了确定理论分析的合理取值并对理论分析值进行验证,对挡风架钢筋锈蚀体积膨胀进行检测。为确定钢筋原始直径,选择混凝土保护层比较厚、构件表面完整、无锈胀裂缝和渗出锈液部位,凿掉保护层,清理钢筋上附着的砂浆等,用游标卡尺依步长20度旋转测量钢筋直径,以一组9个测量值的平均值作为所测部位钢筋原始直径,以此方法对挡风架12钢筋共检测15个部位,所得钢筋原始直径均值为12.0mm,均方差为0.09mm。

将理论计算值与实测值的统计结果比较可以看出,二者吻合较好,理论分析计算所得最低值与最高值的平均值与实测数据的均值仅相差7% 。理论值的变化范围较窄,实测值的变化范围较宽。其主要原因在于钢筋原始直径取12.0mm与实际值有偏差,锈蚀层不规则造成实测准确度受限制。1

合金线膨胀系数的影响采用很多不同工艺来降低Al-Si合金的线膨胀及各种性能,从理论角度来对其进行分析、因此对Al-Si合金的线膨胀系数从理论方面去分析研究是十分必要的,这不仅给生产,也为进一步提高Al-Si合金的力学性能提供理论依据。采用德国进口的DIL 402C高温膨胀仪来对Al-Si合金的线膨胀系数进行测定和分析研究,初步探讨其内在规律。2

不同硅含量Al-Si合金的线膨胀系数对不同硅含量的Al-Si 合金线膨胀系数的测定。硅含量越高,合金的线膨胀系数曲线越低,峰值越小且趋于平缓。可以得出硅含量对Al-Si 合金线膨胀系数的影响规律:Al-Si合金经变质处理后,随着含硅量的增加及初晶硅体积分数的增多,Al-Si合金的线膨胀系数逐渐减小,合金的稳定性越好。2

磷变质锶变质对合金线膨胀系数的影响共晶Al-Si合金经锶变质和磷变质后,然后经热处理得到的微观组织图。Al-Si合金经磷变质后,组织中出现了细小均匀分散的初晶硅,共晶硅也变为长条状。两种不同的变质处理后所测得的线膨胀系数曲线。可见与锶变质后所测得的线膨胀系数相比,磷变质处理后所测得线膨胀系数曲线比较平缓,在加热过程中变化不大;而锶变质的线膨胀系数曲线在300~400℃之间有较大的变化,且其线膨胀系数明显大于磷变质的。由此可知:与锶变质相比,磷变质使Al-Si合金在室温到450 ℃之间有更好的稳定性。结合其微观组织对比可知:初晶硅的析出对合金线膨胀系数的降低有促进作用。2

热处理对Al-Si合金线膨胀系数的影响热处理对磷变质Al-Si合金中初晶硅影响很小,但使其共晶硅由长条片状变为短棒及球状,尺寸明显变小,形态趋向球化。而对于锶变质Al-Si合金,热处理使其共晶硅明显球化。

共晶Al-Si合金及经变质处理后的共晶Al-Si合金热处理前后线膨胀系数曲线。热处理对共晶Al-Si合金线膨胀系数有很大的影响,显著提高Al-Si合金的体积稳定性。Al-Si合金及磷变质、锶变质共晶Al-Si合金在热处理之前,合金的线膨胀系数在200~400℃之间变化很大,先急剧增大然后再急剧下降。但合金经热处理之后,其线膨胀系数在200~400℃之间变化很小,且比热处理前低。类似规律也出现于锶变质Al-Si合金热处理前后。由此可以得出:热处理对Al-Si合金线膨胀系数有着显著的影响,降低合金的线膨胀系数,提高合金的稳定性。可以看出,热处理之后的组织中共晶硅由原来的层片状变成细小的棒状或颗粒状,分布也比热处理之前更加紧密;热处理之后的共晶体对于基体的割裂已经大大减小,使得组织间的排列紧密,受热膨胀时不容易产生断裂等缺陷,可以降低材料的热膨胀系数。2

本词条内容贡献者为:

张磊 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国