材料抵抗冲击破坏的能力称为冲击韧性,即缺口韧性,它是用冲断试样时单位面积上所消耗的功来表示。由于从标准夏氏V型缺口冲击试验测得的脆性转变温度(TC),与使用中许多发生脆性断裂的温度对应的关系较好,所以此种试验应用最为广泛。1

简介缺口断裂韧性简称为缺口韧性,最常见的有冲击韧性。缺口韧性是材料具有缺口时,塑性变形和断裂全过程吸收能量的能力,它是强度和塑性的综合表现。因此,在特定条件下,能量、强度和塑性都可用来表示韧性。断口形貌反映断裂结果,也可用来表示韧性。温度和应变速度都是影响韧性的重要因素,而温度是易于控制的,因而也可用脆性转变温度来表示韧性。现在分述如下:

1)能量——很明显,能量是韧性的参量。不过,要注意是什么缺口韧性试验的能量,是否考虑了韧带面积。例如夏氏V型冲击值是CV,而梅氏冲击值却用aK表示,前者未除以韧带面积,而后者则已经除以韧带面积了。

2)强度——进行缺口拉伸试验时,一般用缺口强度σNF及缺口强度比NSR来表示缺口韧性。NSR明确地表明了缺口导致的强化及脆化作用,σNF则表明了多向应力下断裂的强度。

3)塑性——各类钢材的单向拉伸的抗拉强度,从低强度的30公斤/毫米2到超高强度的210公斤/毫米2,相差约为7倍;而伸长率的变化范围更广,可从0.5%到50%,相差约为100倍。因此,可用多向应力作用下的塑性来表示缺口韧性。因此,缺口试样的伸长率同样可用来反映缺口敏感性。

4)断口形貌——脆性断裂的断口是结晶型,肉眼可以观察到断口上是发亮的颗粒晶面,很少塑性变形;韧性断裂的断口是纤维型,肉眼观察到的是暗灰色丝状断口,有塑性变形。一般可用结晶面积的百分数或纤维面积的百分数(两者之和为100%)来表示缺口韧性。通过断口金相分析(光学的和电子的),既可将宏观力学性能和微观力学过程联系起来,起到桥梁作用,也可提出新的微观参量来表示韧性。

5)温度——采用不同判据确定的脆性转变温度(θ0),是一个重要的韧性参量。

最常用的判据是能量和断口形貌。2

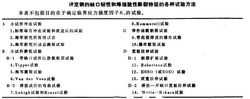

断裂韧性的试验已有许多研究人员用各种不同的方法试验了钢材的缺口韧性。下表列出了用于评定缺口韧性的典型方法,大体可分成四类:

1.小试件的冲击试验;

2.小试件的静载试验,

3.焊件动载断裂试验;

4.宽板拉伸试验。

有些研究所的试验重点在研究解理裂纹的起裂,而另外一些则放在阻止解理裂纹的扩展。但几乎所有的试验都包含这样的内容,即试样开有缺口并在试验温度降低时观察其脆性行为。既然每一种试验侧重于脆性断裂过程的不同特征,则用不同的方法去评定材料阻止解理断裂的能力就不足为奇了。这些试验几乎总能确定一个转变温度,低于这个转变温度在试验条件下就会发生解理断裂。3

下面仅介绍一种试验原理——小试样的摆锤冲击试验

试验的原理是将试样置于摆锤冲击刃所经路径的最低点处。开始时将摆锤提到某一高度然后释放,摆锤就横击试样并使之断裂。此时摆锤继续前进,并升至试样另一边的某一高度(小于初始的高度),两个高度之差乘以摆锤的质量就相当于试样断裂时所吸收的能量。断口表面的现象(晶状断面百分率)和试样的变形情况对评价断口的脆性提供了补充线索。

一般是在不同温度下对一系列试样进行这类试验,以考察温度对其它变数的影响。

通常采用两种试验机进行试验。在艾索德(Izod)试验机中,试样夹在虎钳内,成为悬臂粱伸入摆锤所经路径中。因试样及虎钳须同时保持所要求的试验温度,故控制温度比较困难。这种装置不如却贝(Charpy)试验机好,目前很少使用。4

影响因素试验条件的影响缺口形状越是尖锐缺口韧性越低,但当缺口半径低于0.1mm左右即不太变化。可是对于疲劳裂纹的缺口,韧性将有所降低。

在试样形状相似寸,尺寸越大也越容易发生脆性断裂,这是因为由 可知,裂纹长度越大,则K值越大,在小应力时就容易发生脆性断裂。同时,板厚增大则临界应力强度因子Kσ降低,趋近于某一饱和值。低碳钢板与HT80钢板的Kσ值和带缺口的大型试件的转变温度,在板厚不超过35mm左右时,随着板厚增加而明显恶化,可是超过这个厚板便大体上达到饱和了。并且,对于结构钢板厚小于12mm时,即对却贝韧性没有要求,这是由于板厚小可使转变温度降到足够低,且Kσ值增大的缘故。

可知,裂纹长度越大,则K值越大,在小应力时就容易发生脆性断裂。同时,板厚增大则临界应力强度因子Kσ降低,趋近于某一饱和值。低碳钢板与HT80钢板的Kσ值和带缺口的大型试件的转变温度,在板厚不超过35mm左右时,随着板厚增加而明显恶化,可是超过这个厚板便大体上达到饱和了。并且,对于结构钢板厚小于12mm时,即对却贝韧性没有要求,这是由于板厚小可使转变温度降到足够低,且Kσ值增大的缘故。

金属学因素的影响1)化学成分:为了提高低碳钢和HT50钢(50kg级高强钢,JIS SM50等)的缺口韧性、降低其转变温度,降低含碳量、提高含锰量是有效果的。就是说,随着Mn/C比的增加,转变温度将降低。

2)脱氧方式:对于结构钢,脱氧越彻底缺口韧性越高。

3)细化晶粒:显微组织越细,特别是铁素体晶粒越细,钢的缺口韧性越好。或者降低轧制温度、或者进行正火或淬火回火处理,或者加入少量的A1、Ti、Zr、V、La、Ce等,即使是轧制状态,也能得到细晶粒钢,因而提高韧性。这些元素因为能使碳和氮固定,减小钢的时效倾向,所以由这一点看也是有利的。

4)热轧:若轧制温度特别是终轧温度较高或者轧制后缓冷,则铁素体粗大,缺口韧性下降。对于低碳钢,轧制结束温度大约在1000℃以上时,转变温度将显著提高。

5)热处理与淬火时效:

热处理对钢的缺口韧性有着显著影响。

钢过热后其缺口韧性将下降。焊接热影响区和气切粗晶区就是如此。此外,使钢从A1点以下,接近A1点的温度急冷后放置,则发生急冷时效,因此缺口韧性也受到损害。

6)板材的异向性与偏析:轧制钢材因为其中的夹杂物与偏析被轧成纤维状,恰似木材一样,所以很自然地钢材具有异向性。在板的轧制方向(X)、横向(Y)和垂直表面方向(Z)三个方向上,屈服应力几乎没什么差别,而抗拉强度一般是Z向较弱。对于X方向过分轧制的热轧钢,ZZ向较弱。对于X方向过分轧制的热轧钢,Z向抗拉强度常常相当低下,延伸率和韧性等常常显著下降。对于铆接板的Z向强度不会成为问题,但是对于建筑、海洋结构、工程机械等的焊接,Z向强度往往是一个问题。

7)冷作加工与应变时效:低碳钢由于冷作加工和应变时效将大大损害缺口韧性。冷作加工过的钢材当然会发生应变时效,就是没有冷作加工过的钢材,伴随着焊接或气切中的热膨胀与收缩,也容易导致冷作加工的结果。一般说来由应变加工引起的脆化只进行600~650℃加热是不能恢复的。为了使其完全恢复需要更高的温度,比较理想的是正火(约880℃加热,空冷)。

腐蚀,石墨化、疲劳1)腐蚀:大多数在常温附近使用的船舶,桥梁、高压输水管等结构用钢的脆性断裂,因为一般与使用年限无关,所以可以不把通常的腐蚀考虑为断裂的重要原因。

2)石墨化:当钢在高温下长时间受到加热时,则有游离碳析出,常常引起所谓石墨化。对于在500℃下使用了5年半的高温高压用C-Mo钢蒸气管,在焊接热影响区周边产生石墨化的一个例子中,产生石墨化部分的宽度为0.025~0.25mm,这部分因为产生了数微米左右的连续的链状石墨粒子,成为极危险的缺口,以此为界,管子发生了脆性断裂。为防止石墨化,要使铝的加入量限制到最少限量,并加入少量的大约0.5%的铬。此外,实验指出:焊后进行620℃左右的消除应力退火不能防止石墨化,而700℃左右的后热才能防止。

3)疲劳

疲劳裂纹一般在受到交变载荷后即进行扩展,最后发生疲劳断裂,或者达到临界长度;发生脆性断裂。但对于实际结构,因在断裂前需要很长的时间,所以在这期间可以使用,且有采取措施的余地。

焊接的影响1)焊接区的缺口韧性分布:作为表面缺口区的缝边区最重要。这个区域由于缝边裂纹、咬边或焊道的突然隆起,因为容易产生应力集中,所以缝边区下面的熔合区的韧性必须十分良好。

2)残余应力与预加载荷的影响:预加载荷可以减小低温脆性断裂倾向。可认为理由是:降低了残余应力;由于缺口底部加工硬化再受载时减少了新的屈服这两方面的效果。

3)角变形与错边的影响:角变形和错边严重的对接接头承受拉应力后,凹面缝边容易产生裂纹。与此相关连,在有角变形的对接宽板(400mm)接头缝边区,存在表面缺口,在低温下拉伸,进行脆性断裂发生试验的伊藤等、木原、大庭等的试验结果指出,HT60,HT80钢,都是缺口深度越深,角变形越大,错边越大,并且焊接线能量过大,熔合区的韧性下降越厉害,其临界应力-温度曲线越向高温方面移动,在常温耐压试验条件范围内越容易发生低应力脆性断裂。5

缺口韧性的应用只有少数工作零件才承受缺口试棒冲击试验中所特有的那种强大的冲击条件。另外,截面尺寸也影响缺口的韧性值。根据这些理由,缺口韧性试验结果,不总是与工作条件有对应关系,而且不能直接用于工程设计。只有在与特定的构件,在特定的工作条件下有对应关系时,缺口的韧性值才对设计有用。例如,许多机器的钢零件,在极冷的条件下成功地转动,并不需要对缺口的韧性值,或产生韧-脆转变的温度,作特殊的考虑。当最大剪应力接近于最大的主拉应力时,如像在中等程度的应变速度和温度条件下做扭转或简单的拉伸试验那样,可以使用转变温度较高的钢种。应力集中和应变率高以及工作温度又低的地方,必须选用转变温度低的钢种。6

钢材缺口韧性标准结构钢的缺口韧性随温度降低而减小。对低温的工程结构而言,钢材低的缺口韧性是造成脆性断裂的重要原因之一。对材料缺口韧性的规定在结构脆断防止和材料选择中将是十分重要的。随着各种液化气体贮存设备(如低温液氮装置、液化气体贮罐)的使用,对低温用钢缺口韧性规定更显得迫切。而且,根据不同结构的使用要求,合理规定缺口韧性也是值得研究的课题。

对材料韧性规定是应该保证在工作应力下不会由结构中最大缺陷处开始发生脆性断裂。各国对材料缺口韧性标准拟订的依据亦略有不同。英、美、西德等国家以防止脆性断裂开始为基础提出了韧性规定;而日本焊接协会对钢板的低温韧性规定提出两种要求:①防止脆性开裂,这是一般结构所常采用的;②防止裂纹扩展,这是特定条件下使用的。国外对钢材缺口韧性规定,早期是按船舶、压力容器等结构相应地制订了标准,有的目前仍在使用。7

本词条内容贡献者为:

张磊 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国