缺口弯曲试验是检验母材的缺口脆性的试验方法之一,试验是将规定的试样放在试验机上,用静载加压弯曲,使应力集中在缺口处,将试样折断。通过一系列不同温度的缺口弯曲试验,以检验破断时的转变温度。常用的有肯尔试验,里海试验等。1

缺口敏感性对于金属材料来说,缺口总是降低塑性,增大脆性。金属材料存在缺口而造成三向应力状态和应力应变集中,由此而使材料产生变脆的倾向,这种效果称为缺口敏感性。一般采用缺口试样力学性能试验来评价材料的缺口敏感性,常用的缺口试样力学性能试验方法有缺口静拉伸和缺口偏斜拉伸、缺口静弯曲等。

金属材料的缺口敏感性除和材料本身性能、应力状态(加载方式)有关外,尚与缺口形状和尺寸、试验温度有关。缺口尖端曲率半径越小,缺口越深,材料对缺口的敏感性也越大。缺口类型相同,增加试样截面尺寸,缺口敏感性也增加,这是由于尺寸较大试样弹性能储存较高所致。降低温度,尤其对bcc金属,缺口敏感性急剧增大。因此,不同材料的缺口敏感性应在相同条件下对比。

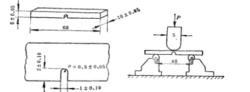

缺口弯曲试验介绍缺口弯曲试验用于测定弯曲条件下材料对缺口的敏感性。一般采用带缺口的试样(尺寸10×6×60或10×10X65),在试验机弯曲装置上进行,其装置如下图所示。

试验时在缺口处也产生有应力集中的三向应力,从而衡量材料在这种恶劣条件下显示材料对缺口的敏感性,评定材料质量。

缺口弯曲试验可以显示材料的缺口敏感性。由于缺口和弯曲引起的不均匀性叠加,所以缺口弯曲较缺口拉伸应力应变分布不均匀性要大。这种方法一般根据断裂时的残余挠度或弯曲破断点(裂纹出现)的位置评定材料的缺口敏感性。2

评定方法(一)用弯曲曲线评定缺口敏感性

在试验机上按照上图的装置试验时,可以利用自动绘图记录装置画出负荷—变形曲线。

它反映了缺口试样变形和断裂的整个过程。弯曲负荷—变形曲线所包围的面积可以分为三个部分:弹性变形功、塑性变形功和断裂功。如果材料的试验曲线只有弹性功,而无塑性功,更无断裂功,表示材料对缺口极为敏感。如果材料的试验曲线只有弹性功和塑性功而无断裂功,表示材料对缺口敏感,而且塑性功越小,缺口敏感性越大。如果材料的试验曲线三种功都有,表示材料对缺口不敏感,而且断裂功fIII)越大越好。

试验时断裂裂纹首先在缺口根部的表面产生,再扩散至整个截面FK。产生裂纹的载荷一般是P最大,也可能是之后的P。裂纹扩张所消耗的功就是断裂功,其值的大小反映了裂纹扩张的难易程度,因此断裂功可以代表材料阻碍裂纹扩张的能力,叫做裂纹扩张功。所以有人曾建议用断裂功去表示材料对裂纹的敏感性。断裂功越大,裂纹扩张就越慢,裂纹敏感性越小;断裂功越小,裂纹扩张就越快,裂纹敏感性越大;当断裂功为零时,则裂纹扩张极快,一经产生就很快扩张至整个截面而脆断,材料对裂纹极敏感。这种利用断裂功的大小衡量材料对

裂纹的敏感性,只是很粗略地定性估计。科学的定量表示,就需要应用断裂力学知识,用断裂韧性等表示材料阻碍裂纹快速扩张的能力。

(二)用断口形貌评定缺口敏感性

缺口试样弯断之后,根据断口形貌可以评定材料对缺口的敏感性:纤维状的韧性断口表明材料对缺口不敏感;结晶状的脆性断日表明材料对缺口很敏感;纤维和结晶状的混合断口可根据两者所占面积的比例去评定,纤维状部分越大,缺口敏感性越小。这种方法较为简单可靠,但视别和估计断口韧脆部分需要有较丰富的经验才行。2

以上两种方法可以结合起来,效果更好。

本词条内容贡献者为:

胡建平 - 副教授 - 西北工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国