简介

我国是铸件生产大国,其中砂型铸造占80%~90%。每生产1 t合格铸件会消耗1.3~1.5 t新砂,同时产生相同数量的废砂,我国优质矿砂资源匮乏,新砂的过度开采已经对自然资源造成了巨大的伤害。而且有的铸造用砂甚至需要从国外进口,导致原砂价格较高,增加了铸件的成本。旧砂如果不进行再生,不仅会浪费自然资源、增加铸件成本,而且由于旧砂中的砂子、粘结剂等会发生反应,给铸造厂周边环境造成很大的危害。目前,只有少数大型汽车制造厂对铸造旧砂处理较彻底,得到的再生砂可以投入生产进行有限的循环使用,而其他中小型企业对旧砂设备、技术应用较少甚至没有应用,尤其是水玻璃旧砂的再生还有许多技术问题没有解决。

旧砂再生主要工艺方法及特点不同的旧砂再生方法其工艺流程是相似的。首先将旧砂磁选、筛分、破碎至3 mm以下,然后放入再生装置中,接着根据再生工艺的不同对再生砂进行除尘、烘干、冷却等,最后对再生砂的各项性能进行检测,质量合格后投入生产循环使用。通常根据工作原理的不同,将旧砂再生方法分为干法再生、湿法再生、热法再生等1。

干法再生根据设备工作原理的不同,通常将干法再生工艺分为离心式、气流式、逆流式和振动式等。各个旧砂再生方法的相同之处是利用砂粒之间、砂粒与设备之间相互碰撞、摩擦,从而完成再生,不同之处是砂粒的加速方式不同。2

干法再生工艺通常用于脆性粘结剂膜的再生,再生设备结构简单,投资少,没有“二次污染”等问题。但是旧砂的脱膜率越高,所需的冲击力和摩擦力就越严重。

湿法再生湿法再生是利用粘结剂的水溶性,在机械的搅拌和水的擦洗作用下,残留在旧砂颗粒表面的粘结剂溶解、脱落,适用于水溶性粘结剂旧砂的再生。

热法再生热法再生是通过焙烧炉将旧砂加热到一定温度,以脆化、分解或烧掉旧砂颗粒表面残留的粘结剂,热法再生适用于可燃的有机粘结剂。根据再生过程中加热温度的不同,可以分为低温热法再生(320~450℃)和高温热法再生(700~900 ℃)。低温热法再生通常和干法再生组合使用,低温加热的目的是使粘结剂膜由韧性变为脆性,然后对旧砂进行干法再生将脆性膜去除。

高温热法再生是将旧砂加热到粘结剂膜的燃点,使其完全燃烧。热法再生工艺对砂子具有改性作用,使再生砂具有比新砂更加优良的性能。但是热法再生会产生废气,而且能源消耗大,增加了铸件的成本。

不同种类粘结剂再生方法的应用不同的再生工艺有着其独特的利弊和适用条件,其主要目的是去除砂粒表面附着的粘结剂,因此要针对不同粘结剂的特点选择合适的再生方法。目前企业常用的粘结剂有粘土、树脂、水玻璃等3。

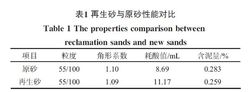

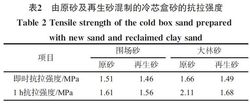

粘土旧砂的再生湿型砂铸造是我国常用的铸件生产方法,采用湿型砂工艺生产的铸件占铸件总量的60%。粘土粘结剂可溶于 水,其在旧砂颗粒表面形成塑性膜。文献4中提到了一种旧砂再生工艺,首先对旧砂进行700 ℃高温焙烧10 min,然后进行4次机械再生,最后风选除尘、微粉分离。同原砂相比,得到的再生砂粒形更趋圆整,粒度、含泥量基本不发生变化,耗酸值增加,将其制成冷芯盒砂抗拉强度增强,如表1、表2所示。

水,其在旧砂颗粒表面形成塑性膜。文献4中提到了一种旧砂再生工艺,首先对旧砂进行700 ℃高温焙烧10 min,然后进行4次机械再生,最后风选除尘、微粉分离。同原砂相比,得到的再生砂粒形更趋圆整,粒度、含泥量基本不发生变化,耗酸值增加,将其制成冷芯盒砂抗拉强度增强,如表1、表2所示。

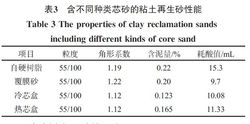

此种旧砂再生工艺同样适用于含不同种类芯砂的粘土砂,得到的再生砂同原砂相比除耗酸值较高外,其余性 能指标均更加优异,粒度分布不发生变化,角形系数、含泥量降低,粒形更趋圆整,如表3所示。再生砂可以代替新砂用于有机粘结剂制芯,如水玻璃砂、热芯盒砂、冷芯盒砂、覆膜砂、酸硬化的树脂砂等,含自硬树脂砂的粘土再生砂,由于其耗酸值较高在铸造生产中的应用受到了限制,若将pH调节至7~8,应用将更加广泛。

能指标均更加优异,粒度分布不发生变化,角形系数、含泥量降低,粒形更趋圆整,如表3所示。再生砂可以代替新砂用于有机粘结剂制芯,如水玻璃砂、热芯盒砂、冷芯盒砂、覆膜砂、酸硬化的树脂砂等,含自硬树脂砂的粘土再生砂,由于其耗酸值较高在铸造生产中的应用受到了限制,若将pH调节至7~8,应用将更加广泛。

呋喃树脂旧砂的再生呋喃树脂包覆在砂粒表面形成一层脆性膜,通常通过干法再生可将其去除。砂擦磨器通过砂粒之间、砂粒与擦磨器叶片以及内衬板之间的碰撞、搓擦从而完成再生。旧砂表面完整地覆盖着黑色的粘结剂,再生180 s后,如图1所示,部分砂子露出原色,大部分砂子表面仍残留粘结剂,测得再生砂灼减量小于1.0%,可以投入循环使用。

碱酚醛树脂旧砂的再生碱酚醛树脂是由甲醛和苯酚缩合而成的有机粘结剂,可燃,溶于水,在砂粒表面形成韧性膜。将旧砂的适宜加热温度及保温时间:600 ℃加热5 min,500 ℃加热10 min或15 min。如表4所示,同新砂相比再生砂粒形更趋圆整,粒度分布更加集中,发气性明显降低。

向新砂中加入不同比例的再生砂,制成覆膜砂,测得随着再生砂加入量的增加,型砂的抗拉强度增加,发气性降低,如表5所示,再生砂能够应用于生产中,得到的铸件性能更加优异。

由于残留在砂粒表面的粘结剂膜具有韧性,所以使用传统的干法再生无法获得质量合格的再生砂。轮碾式摩擦再生机核心技术是采用了加压滚轮强力碾搓,砂轮与砂筒以相反的速度高速转动,旧砂形成速度方向相反的两股砂流,砂粒之间,砂粒与砂筒、砂轮之间产生强烈的搓磨、挤压,足以去除砂粒表面韧性很高的粘结剂膜层,获得的再生砂灼减量小于1.0%。如图2所示,再生砂表面的黑色粘结剂已基本被去除,露出原色,能够完全替代新砂长期循环使用。此种再生方法与湿法再生相比不会产生“二次污染”,与热法再生相比,能源消耗小,但是再生过程中会使砂粒变细。

通常企业在造型过程中使用不同的砂子分别作为背砂和面砂,有的公司旧砂中含有宝珠砂、铬铁矿砂、硅砂三种砂子。首先运用湿法与擦洗组合式再生工艺对旧砂进行再生,然后将得到的再生砂进行筛分。再生砂颗粒完全露出表面,粘结剂去除得较彻底,可以投入生产循环使用。

水玻璃旧砂的再生当粘结剂为水玻璃时,在混砂、造型、浇注和落砂过程中不会产生刺激性气味和有毒气体,生产环境对一线工人的身体没有危害,生产出的铸件性能好,因此被公认为是最有可能实现绿色铸造的型砂粘结剂。但是水玻璃旧砂的再生困难已经得到了国内外铸造工作者的一致认同。

“干法回用、湿法再生”的方案已经被大多数学者所接受:“干法回用”是指对旧砂破碎、去磁、筛分后,通过机械手段使砂粒之间、砂粒与设备之间进行低强度的碰撞、摩擦,除尘、冷却等处理后,再生砂可作背砂使用;“湿法再生”利用了水玻璃易溶于水的特性,在水的冲洗、机械的搅拌作用下,粘附在砂粒表面的粘结剂膜会脱落,得到的再生砂物理、化学性能接近新砂,可以完全替代新砂作单一砂或面砂使用。

相比其他再生方法,湿法再生效果最理想,但是产生的污水中含有较多的NaOH、硅酸胶体和粘土胶体,具有强碱性,能长时间稳定地以悬浮状态存在于水中,难以处理。

具体再生方法如下:

(1) 将破碎后的水玻璃旧砂粒加水调湿至含水量为重量比的10%;

(2) 利用液态氮对含水的水玻璃旧砂进行冰冻,冰冻温度为-40℃;

(3) 采用离心再生工艺,再生转盘转速为1 000 r/min,再生时间为8 min。砂粒之间、砂粒与再生转盘之间相互摩擦,而且在离心力的作用下砂粒被抛出,与筒壁碰撞,其表面的残留粘结剂膜会破裂、脱落。

(4) 对水玻璃再生砂实施抽风除尘,排除脱落的粉末。再生砂表面有裂纹、白点和针状物质,对其进行成分分析得知表面残留氧化钠和有机酯,对再生砂性能进行检测并同新砂进行对比,发现其常温强度、可使用时间减小,高温残留强度增加,如表6所示。

混合型旧砂的再生通常大多数铸造厂旧砂颗粒表面包裹的不只是一种粘结剂,常见的混合型旧砂有:粘土-树脂混合旧砂、粘土-水玻璃混合旧砂、水玻璃-树脂混合旧砂。

首先将混合旧砂分类,得到粘土(水玻璃) 旧砂和树脂旧砂,然后对二者分别进行再生:树脂旧砂在800℃高温焙烧30 min;对粘土(水玻璃) 旧砂采用砂水质量比为1∶1.5的湿法再生工艺,并且在搅拌、擦洗过程中加入酸将再生砂pH值调节至7.0~8.0。最后将热法、湿法再生砂以1∶2.5的质量比混合到一起。如表7所示,再生砂各项性能均达到铸造生产使用标准。将再生砂制成树脂型砂,测量其抗拉强度满足要求,如表8所示,再生砂可以替代新砂作单一砂或面砂使用。

由于粘土、树脂均属于水溶性粘结剂,所以可以用湿法再生工艺对混合旧砂进行再生。对混合型旧砂采用多缸串联连续柔性擦洗,擦洗停留时间达45~50 min,与新砂相比,再生砂灼减量、抗拉强度等性能更加优异,如表9所示,其生产的铸件内腔无脉纹、烧结及粘砂,易清理,质量完全能满足技术要求,可以投入生产循环使用。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国