背景

功率电传作动器(PBW)在空客-380和安-148等大飞机上都被采用,已经成为大飞机的关键技术,其中电静液作动器(EHA)是一个主要发展方向。欧美俄等国以各自的特点投入大量的资源发展功率电传作动器,并已成功运用。

现代大型飞机需要的电驱动的功率电传作动器,它以动态响应较慢和热量很难散发与以往的液压作动器不同,特别在大功率的EHA技术上我国还没有取得突破性进展,我们仍然在继续探索。

分类功率电传作动器的种类主要有三种:机电作动器(EMA Electro-Mechanical Actuator)、电静液作动器 (EHA Electro-Hydrostatic Actuator)、电液伺服泵作动器 (ESPA Electro-hydraulic Servo Pump Actuator)。

(EHA Electro-Hydrostatic Actuator)、电液伺服泵作动器 (ESPA Electro-hydraulic Servo Pump Actuator)。

EMA 一般由电动机通过机械齿轮装置直接驱动作动器输出,EHA 则利用电动机驱动专用液压泵为活塞提供液压功率产生作动器输出。

EHA 有两种实现方法一种是利用可变速电机驱动固定位移液压泵,称为EHA ;另一种是利用恒速电机驱动可变位移液压泵,称为ESPA 或IAP Intergrated Actuation Package。

三种作动器的比较上述三种作动器各有特点部分特征的比较如下:

当要改变作动方向时EMA 和EHA 中的电机都必须反转,而对于ESPA 无论作动方向如何电机都只单向转动。

EMA 和EHA 都需要电子控制器来控制和调节电机的旋转速度和方向,而ESPA 中的电机转速是恒定的,即使在无负载时ESPA 电机仍恒速旋转,而其他两种作动器不是这样。

为了对抗气流施加在操纵面上的压力。而保持操纵面的偏转位置或角度与ESPA 中的电机保持恒速转动不同,EMA 和EHA 中的电机必须停转。

当操纵面卡死在某个偏转位置时与其他两种作动器相比EMA 类型的作动器容易受到这种故障模式的影响。

作动器的功能和性能要求为了保证系统的正确运行采用功率电传的作动器应具有以下功能:

伺服控制功能

故障检测功能

余度管理功能等

采用功率电传的作动器除应满足行程频率特性功率和速度以及满足驱动舵面所要求的输出力等方面的基本要求外还应满足如下性能

电源电子控制器采用DC 28V 驱动采用DC 270V

电流消耗满足驱动功率要求

余度采用2 或3 余度配置

另外重量轻体积小效率高不需强迫风冷等也都是对功率电传作动器的要求1

功率电传作动器的关键技术材料、元件与集成设计制造技术(1)、高性能廉价永磁材料。新型永磁材料能进一步减轻作动器的重量、提高性能,还能改善由于闪电、电磁脉冲等强磁场引起的失磁作用。目前,国外一般采用第三代稀土永磁材料制造电力作动系统中的电动机,国内也在大力发展采用钕铁硼永磁材料的电动机,剩磁达到0.75T,矫顽力达到1050kA/m,最大磁能积达到 的先进水平。

的先进水平。

(2)、高温、高效、集成的大功率半导体器件。国外大功率的金属氧化物半导体控制的可控硅(MCT)的电流密度可达 ,目前第四代大功率绝缘栅双极晶体管IGBT也已问世,其特点是开关器件发热减少;高载波控制,使输出电流波形有明显改善;开关频率提高,使之超过人耳的感受范围,即实现了电机运行的静音化;驱动功率减少,体积趋于更小。采用这些新型大功率器件后,能更可靠、更有效地实现功率变换和精确对电机实行控制,同时使电动机的功率变换器重量显著减轻。

,目前第四代大功率绝缘栅双极晶体管IGBT也已问世,其特点是开关器件发热减少;高载波控制,使输出电流波形有明显改善;开关频率提高,使之超过人耳的感受范围,即实现了电机运行的静音化;驱动功率减少,体积趋于更小。采用这些新型大功率器件后,能更可靠、更有效地实现功率变换和精确对电机实行控制,同时使电动机的功率变换器重量显著减轻。

(3)、体积小、重量轻、高效率电机的设计制造技术。

(4)、集成设计制造技术。对于EHA而言,需要解决集成电机泵技术,即采用电机、液压泵一体化结构设计;油缸以及传感器、油箱、检测阀、油滤、释放阀等的集成设计制造。

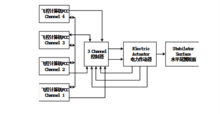

冗余控制与系统监控对于电力作动系统,通常需要通过形成余度以满足系统可靠性指标。如图所示,F/A-18SRA试飞的EACS平 尾EHA系统采用三重控制器和二通道作动器。系统的神经中枢是三重冗余控制器。此外,EACS系统采用了复杂的余度管理(RM,RedundancyManagement)技术,包括硬件和软件的余度管理,其中要重点解决的问题是:操作模式、系统再入与复位、故障识别和重构、故障记录。

尾EHA系统采用三重控制器和二通道作动器。系统的神经中枢是三重冗余控制器。此外,EACS系统采用了复杂的余度管理(RM,RedundancyManagement)技术,包括硬件和软件的余度管理,其中要重点解决的问题是:操作模式、系统再入与复位、故障识别和重构、故障记录。

快速性与复合控制发展电力作动系统,还必须解决EHA、EMA作动器本身的快速响应控制问题;电机、液压泵等的复合调节及协调控制算法等问题,因此,采用一体化作动器实现这些功能,可能比当前采用集中供油液压作动系统的算法要复杂和困难得多。2

各国方案特点分析俄罗斯方案特点分析俄罗斯仍然坚持使用与传统液压作动器相类似的方案,即在原来传统液压作动器上增加了电机油泵组成功率电传作动器(自主舵机)。这种方案由于电机处于全转速工作和油泵压力处在最高压力,因此舵机发热问题很难很好解决。虽然在后来AH-148大飞机上进行改进,但输出功率也仅为约500W。

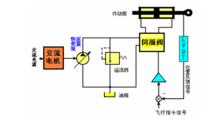

伊尔-76飞机的自主舵机(见图)由交流电机驱动单向恒压变量泵向伺服阀提供压力和流量,溢流阀用来保 护系统在过压时泄掉多于流量回油箱,这些器件用来取代原来飞机液压系统。伺服阀接受飞行指令信号与位置反馈信号产生的差值信号,输出相应的流量驱动作动筒运动,作动筒带动线位移传感器(LVDT)输出的反馈信号与飞行指令信号综合产生的差值信号,构成位置伺服闭环。该舵机动态性能好、控制精度高,但在正常使用时,电机和壳体温度较高,不适用于大功率控制。

护系统在过压时泄掉多于流量回油箱,这些器件用来取代原来飞机液压系统。伺服阀接受飞行指令信号与位置反馈信号产生的差值信号,输出相应的流量驱动作动筒运动,作动筒带动线位移传感器(LVDT)输出的反馈信号与飞行指令信号综合产生的差值信号,构成位置伺服闭环。该舵机动态性能好、控制精度高,但在正常使用时,电机和壳体温度较高,不适用于大功率控制。

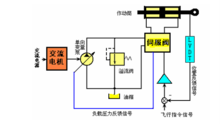

在安-148飞机使用的自主舵机(如图)与伊尔-76飞机的自主舵机较类 似。主要区别是把伺服阀输出的负载压差取出,反馈给单向变量泵的控制斜盘,使油泵的压力与舵机作动筒负载相联系。当舵机空载时,伺服阀两腔负载压力差近似为零,单向变量泵输出压力为3MPa,当舵机满载时,伺服阀两腔负载压力差最大,单向变量泵输出压力为21MPa,部分实现了按需分配功率的原则,降低能耗,减少发热。但是,由于电机仍以最大恒速旋转,仍不能根本上解决发热问题。因此,舵机输出功率级只能在几百瓦左右。3

似。主要区别是把伺服阀输出的负载压差取出,反馈给单向变量泵的控制斜盘,使油泵的压力与舵机作动筒负载相联系。当舵机空载时,伺服阀两腔负载压力差近似为零,单向变量泵输出压力为3MPa,当舵机满载时,伺服阀两腔负载压力差最大,单向变量泵输出压力为21MPa,部分实现了按需分配功率的原则,降低能耗,减少发热。但是,由于电机仍以最大恒速旋转,仍不能根本上解决发热问题。因此,舵机输出功率级只能在几百瓦左右。3

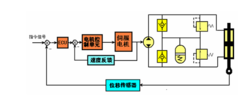

欧美方案方案特点分析为了提高效率,减少发热,目前广泛采用图所示的以容积调速系统为基础的电静液作动器方案,其特点就是 效率较高,发热量小。该电静液作动器一般是由控制器、直流无刷伺服电动机及双向液压泵、液压作动筒及用作油箱的蓄能器组成。其中,控制器包括位置伺服控制和电动机控制两个部分,位置伺服控制实现位置回路闭合和逻辑控制等功能。电动机控制部分则响应来自伺服控制部分的信号,对电动机实施控制,进而驱动双向液压泵。

效率较高,发热量小。该电静液作动器一般是由控制器、直流无刷伺服电动机及双向液压泵、液压作动筒及用作油箱的蓄能器组成。其中,控制器包括位置伺服控制和电动机控制两个部分,位置伺服控制实现位置回路闭合和逻辑控制等功能。电动机控制部分则响应来自伺服控制部分的信号,对电动机实施控制,进而驱动双向液压泵。

该电静液作动器的双向液压泵直接控制作动筒的位置、速度和方向。除液压泵等液压件本身的泄漏外,作动器没有其它的能量损失,因此效率高,温升小。

由于电机和泵等元件的调节惯量较大,因此快速性不如阀控系统。该原理方案是把液压方面的难点转移到大功率电子控制方面,因此会带来如下问题:

a)、作动器在带载工作时,对270V电源电压影响太大,污染整个电源系统。

b)、作动器带载工作时,在定值指令信号作用下,作动筒定位不容易稳定。

c)、动态特性上不去,通常频带

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国