分选原理

在螺旋面上矿浆流主要存在两种运动,一种是切向环流,另一种是横向环流。横向环流是由切向环流的某些特性所决定的,由于上层的水流速度快,切向流速大,具有较大的离心力而被推向外缘;下层的水流速度小,离心力小,在重力作用下沿横向断面方向流向内缘,因此形成横向环流。横向环流对选别有很大影响,它能把浮在上层的轻矿物脉石推向外缘成为尾矿,同时又能把下层的重矿物推向内缘成为精矿,从而提高选别效果。 从新型螺旋选矿机试验结果来看,该设备不仅适用于选别粗粒级,而且选别全粒级也获得了满意的技术经济指标,在给矿品位和精矿品位相近的情况下,提高粗选回收率8%以上,并具有处理能力大、不需补加冲洗水、占地面积小、简化流程,降低生产成本等优点,是比较理想的粗选设备。

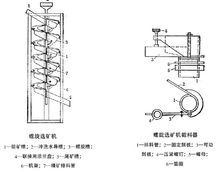

设备构造 螺旋选矿机的主体是一个3~5 圈的螺旋槽,用支架垂直安装。槽的断面呈抛物线或椭圆形的一部分。矿浆自上部给入后,在沿槽流动过程中,矿物颗粒按密度发生分层,底层重矿物运动速度低,在槽的横向坡度影响下,趋向槽的内缘移动;轻矿物则随矿浆主流运动,速度较快,在离心力影响下,趋向槽的外缘,于是轻、重矿物在螺旋槽的横向展开分带,靠内缘运动的重矿物通过排料管排出,由上部第1、2个排料管得到的精矿质量最高,以下依次降低。轻矿物由槽的末端排出。在槽的内练连续给入冲洗水,用以提高精矿的质量。

螺旋选矿机的主体是一个3~5 圈的螺旋槽,用支架垂直安装。槽的断面呈抛物线或椭圆形的一部分。矿浆自上部给入后,在沿槽流动过程中,矿物颗粒按密度发生分层,底层重矿物运动速度低,在槽的横向坡度影响下,趋向槽的内缘移动;轻矿物则随矿浆主流运动,速度较快,在离心力影响下,趋向槽的外缘,于是轻、重矿物在螺旋槽的横向展开分带,靠内缘运动的重矿物通过排料管排出,由上部第1、2个排料管得到的精矿质量最高,以下依次降低。轻矿物由槽的末端排出。在槽的内练连续给入冲洗水,用以提高精矿的质量。

排科管安装在截料器的下面。从第二圈开始配置,一般有4~6个。用螺母固定在螺旋的内缘,上面有两个迎着矿流张开的刮板。刮板的张开角可调,用以调整接出的精矿质量和数量。1

设备特点分选断面形状为复合立方抛物线;每圈螺距是变化的,且螺距与直径之比值大;设备结构合理,处理能力大,选别指标高;采用玻璃钢材料,一次整体成型,重量轻,耐腐蚀;螺旋槽面复合有耐磨层,耐磨性能好,使用寿命长;螺旋面不需补加水,分带清晰,操作方便,生产成本低。2

影响螺旋选矿机的工作因素影响螺旋选矿机工作的因素有设备结构参数和工艺操作参数两个方面。

设备结构参数包括螺旋槽的直径、横截面形状、螺距、螺旋槽的长度和圈数等。螺旋槽的直径是设备的规格标志,在条件许可时,处理较粗物料应采用大直径螺旋槽。螺旋槽的横截面是指通过轴线的铅直面所切割的槽断面。这种横断面可有多种形状,常用的有近似圆形的1/4、抛物线形、椭圆的1/4及两椭圆由一直线相连的复合椭圆形。

螺旋槽的断面形状与处理物料粒度有关。处理小于2毫米的原料,以长短轴之比为2:1,长轴呈水平,它的一半等于螺旋直径的三分之一为好。

螺旋选矿机的操作参数主要指给矿体积、给矿浓度和冲洗水量。这些都是生产中的可调参数。给矿重量浓度在10~35%范围内变化对分选指标影响不大,过高或过低的浓度均会使回收率下降。改变绐矿体积对分选指标的影响与改变给矿浓度大体相同。冲洗水是调整梢矿质量的重要参数。加入少量冲洗水可以有效地提高精矿质量而对回收率影响不大。单个螺旋槽的冲洗水量一般为0.05~0.2 升/秒。

螺旋选矿机的处理能力与螺旋槽直径、给矿浓度和矿石性质有关。1

螺旋选矿机的规格和性能我国从1955年开始制造并应用螺旋选矿机,最初是用旧轮胎制成,以后又以陶瓷制做整体的螺旋,70年代以后陆续发展应用铸铁和玻璃钢制造椭圆形断面螺旋选矿机。

西方国家制造的螺旋选矿机基本上只有一种直径610毫米规格,距径比介于0.42~0.65,最大0.73,制造材质已由铸铁转为用玻璃钢。前苏联则制造了多种规格螺旋选矿机,直径有600、650、750、1000、1200、1500毫米等,除应用铸铁、玻璃钢而外,还采用铝合金制造。国外制造的螺旋选矿机几乎均在槽面上涂以聚氨酯耐磨层,有的并在聚氨酯中渗入石英粉或锆英石粉,以增加摩擦系数。1

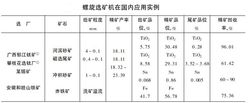

应用 螺旋选矿机结构简单,无运动部件,容易制造,占地面积小,单位处理量高,操作维护也较为简便,工艺指标良好,故问世以来各国均乐于采用,该机适于处理含泥少的矿砂,给料粒度以0.1~2毫米为佳。在处理含泥高的脉矿磨矿产品时应进行脱泥或分级。否则将降低精矿质量和回收率。粒度回收下限一般可到0.04毫米以下。1

螺旋选矿机结构简单,无运动部件,容易制造,占地面积小,单位处理量高,操作维护也较为简便,工艺指标良好,故问世以来各国均乐于采用,该机适于处理含泥少的矿砂,给料粒度以0.1~2毫米为佳。在处理含泥高的脉矿磨矿产品时应进行脱泥或分级。否则将降低精矿质量和回收率。粒度回收下限一般可到0.04毫米以下。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国