超吸附简介

一般指气体和吸附剂以一定的流速在填充床吸附设备中作逆向运动而进行接触的连续吸附操作,以及解吸和使吸附剂再生。目前应用还限于气体混合物的分离,如从天然气中分离丙烷和丁烷等。2

超吸附分离法一般采用采用分子筛在常压下分离裂解气中甲烷和氢气,所得到的氢气纯度一般可在90%以上。主要用于石油化工工业,解吸时一般可用水蒸气或其他气体吹出吸附在分子筛上的物质。在采用分子筛吸附时,分子筛的高度选择性和吸附能力、分子筛的使用周期和制备成本都会是重要的影响因素。3

吸附分离法基本概念(一)吸附剂与吸附质

用来吸附可吸附组分的固体物质称吸附剂,被吸附组分;为吸附质,不为吸附的组分称惰性气体。

(二)化学吸附与物理吸附

在吸附过程中伴有化学反应的吸附过程称化学吸附,不发生化学反应的又分为物理吸附和活性吸附。物理吸附纯系由分子间引力引起的吸附,而活性吸附是在吸附过程中,吸附剂与吸附质形成一种结合物,这种结合物与化合物不同,没有一定的化学式。4

(三)吸附与脱附

吸附剂吸附吸附质的过程称吸附,将吸附质从吸附剂中驱出的过程称脱附。4

(四)吸附量与吸附平衡

在一定的压力与温度下,一定量的吸附剂所吸附的吸附质的量是一定的称吸附量。当吸附速度与脱附速度相等寸,便达到了吸附平衡。4

(五)出峰

吸附剂对天然气中不同组分的吸附是有选择性的,当.被吸附的某个组分到达出气截面时,我们说这种组分开始出峰。4

基本原理所谓吸附分离法,是利用某种固体吸附剂,有选择地吸附气体混合物中的某个组分(吸附质),随后再使之从吸附剂上解吸出来,从而达到分离天然气的目的。

吸附作用主要是基于固体吸附剂的表面力,分子引力能使吸附剂表面保持一层或数层吸附质分子。而不同的吸附质在吸附剂的吸着能力不同。如果我们选择能够吸附天然气中所需要组分的吸附剂将这些组分吸附,然后再在高温或低压下将其脱附,达到分离天然气之目的。

对于吸附作用表面力的性质,至今还没能充分了解,对吸附过程的本质也没能很好地从理论上进行解释,但是固体吸附剂对吸附质的吸着现象是存在的,气固两相充分接触后吸附平衡是能够达到的。4

优点吸附分离法比结晶法有较大的优点。它可以一步将混合料中的对二甲苯以99.5%的纯度分离出来,而且回收率可以达到98%以上,而结晶法第一步得到的产物纯度在90%以下,单程收率只有60—65%。此外,吸附法是液相操作,因而避免了结晶法中采用的深度冷冻和固体处理,既简化了工艺过程,又不需要特殊钢材,使生产成本大为降低。它的主要缺点是需有选择性能特优的特殊吸附剂,以及必须配以比较复杂的自动控制设备,才能实现连续的生产。5

实际应用吸附分离法提氦

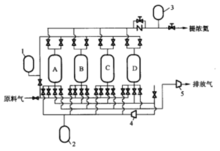

在20世纪70年代后期,美国的由粗氦生产液氦的工厂已由低温法改为变 压吸附(PSA)法,但工业规模的大量应用还未见报道,近期开发的变温吸附和变压吸附法已在天然气提氦中投入应用。美国氦技术公司采用两段PSA装置将氦含量小于10%的气源浓缩至98%以上,两段PSA装置都使用四个活性炭吸附床依次经历吸附、循环、降压、排空和加压等工序。经一段提浓的氦进入二段,排放气另行处理。PSA提氦工艺的一段流程示意图如右图所示。二段的流程与一段相同,只是二段出产品氦,二段的排放气返回一段入口。6

压吸附(PSA)法,但工业规模的大量应用还未见报道,近期开发的变温吸附和变压吸附法已在天然气提氦中投入应用。美国氦技术公司采用两段PSA装置将氦含量小于10%的气源浓缩至98%以上,两段PSA装置都使用四个活性炭吸附床依次经历吸附、循环、降压、排空和加压等工序。经一段提浓的氦进入二段,排放气另行处理。PSA提氦工艺的一段流程示意图如右图所示。二段的流程与一段相同,只是二段出产品氦,二段的排放气返回一段入口。6

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国