内容简介

中子散射已经被证明是用来研究材料微观、磁结构以及微观动力学性质的准确性手段,随着中子散射技术的蓬勃发展,飞行时间技术作为一种重要的方法也得到了越来越多的关注。相应的,对作为谱仪关键部件的中子斩波器的精度要求也越来越高。中子斩波器性能的优劣,与中子束流的初始束流特性好坏有很大的关系。初始脉冲的脉冲时间偏差、发散度、注量率等都直接影响着最终的束流特性。因此,中子斩波器初始脉冲产生的好坏,直接决定着中子斩波器的性能。多数飞行时间模式中子散射谱仪采用的是转盘式中子斩波器,不同的转盘式中子斩波器模型主要在斩盘数目、斩盘窗口、窗口大小、盘间距、转速等物理参数的不同。1

斩盘产生的中子脉冲特性单盘产生的脉冲性能(1)结构设计

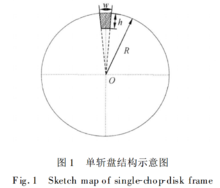

对于转盘式中子斩波器,中子束流脉冲的产生是采用一个带有若干 个窗口的中子斩盘。产生束流脉冲的中子斩盘结构示意图如右图所示。图中阴影部分为斩盘窗口,w 为斩盘窗口边缘弧线长,斩盘半径为 R,窗口高度为 h。

个窗口的中子斩盘。产生束流脉冲的中子斩盘结构示意图如右图所示。图中阴影部分为斩盘窗口,w 为斩盘窗口边缘弧线长,斩盘半径为 R,窗口高度为 h。

(2)模拟计算结果

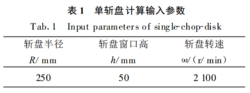

为节省计算时间和便于分析,采用只有单个斩窗的简单旋转盘作为计算模型。对于多斩窗的中子斩盘,相对的中子束流脉冲更多,但对于特定斩窗以及转速的情况下,产生的中子束流脉冲特性是一样的。斩盘的基本物理参数见表 1,计算考虑的是较为理想的电动马达,没有考虑斩盘转速偏差。

从计算结果来看,中子脉冲注量率基本上与斩盘窗口弧线长 w 成线性关系,随着斩盘窗口弧线长 w 的增大而增大。这与斩窗设计的物理初衷是一致 的,在入射中子束流强度一定的情况下,脉冲注量率基本上与中子束流所通过的时间成正比。在转速一定的情况下,脉冲束流时间与斩盘窗口弧线长 w 是成线性关系的。从计算结果来看,斩盘产生的中子脉冲的束流发散度随着斩盘窗口弧线长w 增大而增大。曲线有一定的波动 , 这主要是由计算误差以及高斯拟合误差带来的。

的,在入射中子束流强度一定的情况下,脉冲注量率基本上与中子束流所通过的时间成正比。在转速一定的情况下,脉冲束流时间与斩盘窗口弧线长 w 是成线性关系的。从计算结果来看,斩盘产生的中子脉冲的束流发散度随着斩盘窗口弧线长w 增大而增大。曲线有一定的波动 , 这主要是由计算误差以及高斯拟合误差带来的。

异向旋转双斩盘(1)结构介绍

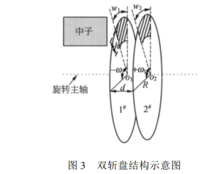

异向双盘中子脉冲产生的计算模型如右图所示。图中阴影部分为斩盘 窗口,斩盘窗口间不存在位相差。为了便于描述,分别将前后的两个斩盘称作“1 #”和“2 #”斩盘。对任意一个中子斩盘来说,其基本结构与上图中的单脉冲产生盘完全类似。相对于单脉冲产生盘,双盘的结构相对来说要复杂一些,可变物理参数也多一些。图中d为双盘间距,双盘转动方向相反,转速分别用 ±ω来表示。

窗口,斩盘窗口间不存在位相差。为了便于描述,分别将前后的两个斩盘称作“1 #”和“2 #”斩盘。对任意一个中子斩盘来说,其基本结构与上图中的单脉冲产生盘完全类似。相对于单脉冲产生盘,双盘的结构相对来说要复杂一些,可变物理参数也多一些。图中d为双盘间距,双盘转动方向相反,转速分别用 ±ω来表示。

(2)模拟计算结果

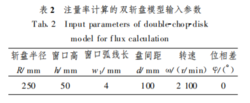

计算模型的基本物理参数见表2。当 w2 ≤34mm 时 , 模拟得到的中子脉冲强度随着第二斩盘窗口w2的增大而增大;当 w 2 >34 m m 时候,中子束流脉 冲强度基本上没有变化,曲线微小的波动可能是计算误差造成的。由第二斩盘窗口大小不同时脉冲中子注量率与双盘间距变化的函数关系可知,w2=34 mm 斩出的中子脉冲强度要比 w2 =4 mm 大得多。产生的脉冲注量率都随着双盘间距的增大而减小,并且在初始阶段,下降较快。

冲强度基本上没有变化,曲线微小的波动可能是计算误差造成的。由第二斩盘窗口大小不同时脉冲中子注量率与双盘间距变化的函数关系可知,w2=34 mm 斩出的中子脉冲强度要比 w2 =4 mm 大得多。产生的脉冲注量率都随着双盘间距的增大而减小,并且在初始阶段,下降较快。

从模拟计算结果可以看出,w2 =34 mm 斩出的中子脉冲束流发散度要比 w2 =4 mm 大一些。两种模型下模拟计算得到的结果都表明,随着双盘间距的增大,中子脉冲束流的发散度都呈下降趋势。相对来说,w2 =34 mm 的计算模型下,中子脉冲束流发散度的下降趋势要缓和一些。为了更为直观地比较,中子脉冲束流发散都采用了高斯拟合。

误差分析(1)单斩盘产生的脉冲

针对中子单斩盘来说,产生的误差除与斩盘物理参数本身的一些误差有关外,入射中子束流截面与斩窗的尺寸之间的匹配也是产生脉冲误差的一个原因。单斩盘脉冲窗口产生的误差主要是由于脉冲时间造成的。对于波长

为 λa 的中子,在 0 时刻进入与 tD 时刻进入,显然到达探测器的时间是不同的,在处理时,判定中子波长时,是根据反演由飞行时间确定波长的过程,因此,造成了波长确定的误差。脉冲时间产生的误差可在斩波器以及前端入射中子束流设计匹配上综合考虑,尽可能地降低误差。由于入射中子束流的发散以及考虑到中子通量的问题,时间差 tCB处理起来相对复杂些,由于数值比较小,通常情况下都是采用周期 T 作为斩窗在入射中子束流中的时间。

(2)异向双斩盘产生的脉冲

对于同时刻进入的中子束流脉冲,部分长波长的中子被吸收,从而改变了原入射中子束流的波谱,相对的短波中子通量要大一些,强度也要高一些。对于双斩盘完全一致的脉冲斩盘,对于某一特定波长的中子,由于进入斩盘窗口时刻不同,所处位置不同,相应地决定着能否从双斩盘中飞出,从而误差的分析处理相对于单斩盘更为复杂。实际使用过程中,部分设计者为了提高中子通量,通常将第二斩盘的张角宽度设计的比前一斩盘张角大,而且设计多个斩盘窗口,从而提高中子通过率。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国