主要成分

炼厂干气主要来自原油的二次加工过程,如重油催化裂化、热裂化、延迟焦化等,其中催化裂化(FCC)产生的干气量较大,一般占原油加工量的4% ~5%。FCC干气的主要成分是氢气(占25% ~40%)和乙烯(占10% ~20%),延迟焦化干气的主要成分是甲烷和乙烷。虽然炼厂干气中轻烃和氢气有较高的利用价值,但其通常都被送入瓦斯管网用作燃料气,有些甚至放入火炬燃烧掉,造成了资源的极大浪费。1

回收工艺技术炼厂干气回收工艺技术主要有深冷分离、吸收分离、吸附分离、水合物分离、膜分离等}z}。目前工业化应用的主要有深冷分离法、变压吸附分离(PSA)法和油吸收分离法。2

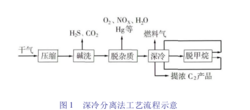

深冷分离法深冷分离法即低温精馏方法,由乙烯装置的乙烯精馏塔底分出的C:液相作为吸收剂,可将干气中乙烯、乙烷、丙烯等组分回收,并脱除其中含有的硫化物、二氧化碳、氧、水和氮氧化物等杂质之后返回脱乙烷塔,得到乙烯、乙烷、丙烯。该方法乙烯回收率高。工艺流程见图 采用深冷分离法回收干气,乙烯收率可达98%以上;丙烯收率更高,可达99%以上;但尾气中的乙烷量较高,约有10%的乙烷损失。

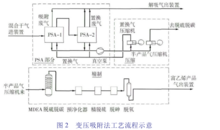

变压吸附(PSA)分离法变压吸附分离组合净化工艺是将干气中的乙烯、乙烷、丙烯等有用组分回收,然后对变压吸附浓缩后的富乙烯气体进行深度净化,脱除其中含有的硫化物、二氧化碳、氧、水和氮氧化物等杂质后,进入乙烯装置裂解气压缩机三段出口,汇入乙烯装置回收乙烯、乙烷、丙烯。工艺流程见图。

来自界外的混合干气首先经前脱硫单元脱除硫化氢,再进入正处于吸附状态的PSA一I段吸附器底部,气体中绝大部分CZ以上有效组分被吸附剂选择性吸附,弱吸附组分Hz , Nz , CHQ等则通过床层从吸附器顶部作为吸附废气即尾气送出界外。几台塔分别进行其它步骤(置换、均压降、逆放、抽空、均压升、终充)的操作,交替切换操作,原料气连续稳定地输入,半产品气连续稳定地输出。半产品气经缓冲稳压后送至压缩工序。抽出的半产品气经真空泵后冷却器冷却至常温后,与产品气缓冲罐的出口气体一起送至压缩工序。 来自变压吸附浓缩单元的半产品气,一部分进入置换气压缩机,经压缩机将压力提高后返回变压吸附浓缩单元的置换气缓冲罐用来系统置换。另一部分进入半产品气压缩机,经压缩机将压力提高后,进行精制,经过脱硫脱碳、精脱碳、脱砷、脱氧得到合格的富乙烯产品气送出界区;并送到脱硫脱碳工序进行脱硫、脱碳。

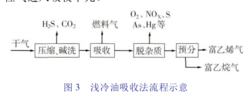

油吸附法炼厂干气中有大量乙烯和乙烷,根据相似相容原理,利用炼厂C、为吸收剂吸收干气中的Cz组分,脱除甲烷、氢、氮气等,解吸得到C:提浓气,Cz提浓气再进入精制单元,脱除Uz和N0,、硫、水、砷、汞等杂质。用汽油为吸收剂回收C、吸收塔顶出来的甲烷、氢、氮气等夹带的CQ吸收剂,汽油吸收塔顶出来的气体,主要为甲烷、氢、氮气,进入燃料气系统。工艺流程见图3。炼厂干气进入压缩单元,经过干气压缩机压缩后并进行脱除酸气进入吸收单元。2

利用现状目前国内炼厂干气的利用状况主要有:

①制备乙苯。催化裂化干气不需经任何特殊精制就可直接用作反应气,与苯烃化反应制乙苯。据统计,用干气制乙苯比用聚合级乙烯制乙苯工艺成本降低6.2% 。

②制备氢气。主要有轻烃水蒸气法和变压吸附分离法 ,目前国内已有多家公司采用这2种方法来制取氢气。干气制氢在早已有工业化生产装置,其主要工艺是将含高烯烃的催化裂化干气经过压缩、加氢精制,并引进部分加氢精制后的气体冷却打循环来控制反应器的温升,再经蒸汽转化制氢。

③制备环氧乙烷。以催化裂化干气为原料生产环氧乙烷的工艺技术,目前普遍采用的是氯醇法工艺路线,用该法生产的环氧乙烷产品还可以进一步生产乙二醇、乙醇胺、乙二醇醚等产品。

④制备二氯乙烷。以催化裂化干气中的乙烯为原料,经脱水和脱除H_2S后,与氯气在一定条件下反应生成二氯乙烷。

⑤制备氮肥。20世纪70年代初,我国成功开发了利用炼厂干气制合成氨的新工艺,用催化裂化于气替代部分或全部石脑油作为氮肥的原料,1t催化裂化干气可代替0.889 t石脑油。

⑥精制乙烯。主要采用变压吸附分离技术,国内已有中国石油兰州石化公司运用该技术来分离催化裂化干气中的乙烯和乙烷,可回收乙烯4o.5 kt/a、乙烷10.0 kt/a,替代裂解原料石脑油128.0 kt/a,产生的经济效益1.35亿元/a。

虽然已有上述介绍的一些干气利用技术,但能同时分离干气中的轻烃和氢气的技术则少有报道。笔者提出的炼厂气分离技术,通过变压吸附将炼厂气中的低沸点组分如氢、氮、甲烷、一氧化碳等分离出去,再经过净化技术,得到乙烯、乙烷浓缩气,作为乙烯裂解原料;吸附废气(富含氢气)经过二次变压吸附提纯氢气,氢气可供给炼厂内各加氢装置,可缓解炼油用氢紧张的局面。提纯氢气后的废气(主要成分是甲烷)可送人炼油厂内瓦斯管网,多余的可进入城市燃气管网。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国