相关背景

作为全球最大的汽车生产国,高速发展的汽车产业给我国钢铁行业带来了巨大的发展空间,但此前中国汽车钢未能取得技术突破,中国钢企只能眼巴巴地看着汽车企业从国外一船接一船地进口汽车钢。2011年2月21日中国钢研科技集团宣布,其率先研发出的第三代汽车钢,具有高强度、高可塑性的特点,成本远低于第二代汽车钢,有望于2014年实现商用。

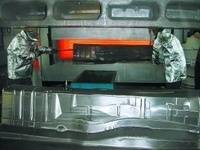

研发团队负责人翁宇庆院士介绍,2009年,中国钢研在实验室研究出了兼具高强高塑特性的第三代汽车钢,其抗拉强度比第一代汽车钢翻两番,延伸率达到35%,合金含量却不到第二代汽车钢的三分之一,成本仅略高于第一代汽车钢。2010年下半年,太原钢铁公司在生产线上开发出第三代汽车钢热轧卷和冷轧板,实现了部分生产技术的固化定型。

“今年我们将继续攻克第三代汽车钢的温成型技术、镀锌板技术和冷轧卷技术”,翁宇庆预计到2014年有望实现大规模商用。

第三代汽车钢可以全面应用在汽车车身、悬挂、发动机外壳等部位。目前,一汽已在3个零件上率先试用第三代汽车钢,北京现代汽车公司表示,明年将在整车上试用第三代汽车钢。通用汽车和福特汽车得知这一消息后,也派代表找到中国钢研,希望把第三代汽车钢的样品拿到美国去做认证,一旦认证通过,便开始大规模使用。

2010年我国钢产量达到7亿吨,但钢铁行业的利润加起来仅为800多亿元,原因是高附加值的钢材太少。在欧、美、日、韩等汽车工业发达的国家,汽车钢能占到钢材总量的15%左右。要是我国汽车钢的用量能达到这个比例,一年就是上亿吨,产值可以达到几千亿元。为此,中国钢铁企业摩拳擦掌,希望早日拿到第三代汽车钢的生产许可证。太原钢铁集团已抢得头筹,眼下它期待能从中国钢研得到更多的试制机会。同样,首钢也不甘人后,加入了竞争行列。

第三代汽车钢的成功研制,从根本上改变了我国长期以来跟踪学习国外汽车钢技术的局面,得到了国内外的广泛关注。世界汽车钢领域权威机构德国亚琛工业大学和马普钢铁研究所的汽车钢研发团队已经向中国钢研发出邀请,邀请该集团科研人员前往访问并进行学术交流。1

性能研究随着我国环境法规逐步向发达国家水平看齐,汽车轻量化的发展趋势趋于常态化,实践表明实现汽车轻量化最有效、可靠性高、性价比高的方法之一是提高汽车先进高强钢和超高强钢的应用比例,通过结构薄壁化、优化零件结构等方法实现车身轻量化。然而,随着汽车先进高强钢强度的增加,材料延展性降低、回弹增加,对材料的成形性和焊接性造成不利影响,提高了汽车制造企业的加工难度和制造成本。围绕着汽车钢强度高、易成形的发展趋势,目前的汽车高强度钢板可分为第一代、第二代、第三代三大类,其中第三代高强钢引起汽车及冶金企业的广泛关注,它弥补了第一代汽车钢强塑积较小和第二代汽车钢工艺复杂、生产成本高的不足,以强度高、吸能性强、塑性适中、冶金性能稳定、成本适中为主要特点。高强钢吸能性评价是以它的强塑积(抗拉强度×伸长率)作为评价指标,目前第一代高强钢的强塑积≤15GPa%,第二代高强钢为50~70GPa%,第三代高强钢介于第一代与第三代之间,为20~40GPa%。第三代汽车高强度钢板的轻量化和安全性指标高于第一代汽车钢,而生产成本又显著低于第二代汽车钢。

目前市场上已有的两类第三代高强钢(TG钢)实现了高强度、高韧性特点,Q&P钢强塑积≥21GPa%,中锰ART第三代高强钢的强塑积≥30GPa%,有很高的吸能性,符合汽车未来轻量化和安全性的需要。同时由于具备较高的塑性,利用传统的冷成形工艺即可满足汽车零部件成形要求,超高强度中锰ART钢有较好的温成形前景,减少了对传统热压成形涂层材料22MnB5和热成形工艺的依赖,丰富了未来汽车超高强度钢板选材的空间,简化了超高强钢板成形技术难度和工艺要求,降低了生产成本。1

名词解释第一代汽车钢这类钢材强度越高,可塑性越低,因而很难同时实现高强度和高可塑性。目前,全球车企普遍采用的DP钢、CP钢、热成形硼钢都属于第一代汽车钢。这类钢材抗拉强度与延伸率的乘积(强塑积)一般为15GPa%的水平,强度越高,可塑性越低,很难同时实现高强度和高可塑性,因而难以适合未来汽车的轻量化和安全性需求。2

第二代汽车钢这类钢材(如TWIP钢、奥氏体钢)塑性较高,强塑积达到了较高的50GPa%的水平,实现了强度和可塑性的同步提升。但它的缺点是,由于合金含量高,生产工艺要求复杂,成本昂贵,至今鲜有应用。2

第三代汽车钢这类钢材性能和成本介于第一代和第二代汽车钢之间,强度高、可塑性强,性价比更易被企业接受。第三代汽车钢可以全面应用在汽车车身、悬挂、发动机外壳等部位。在有些零部件上,使用更薄的第三代汽车钢,能比第一代汽车钢轻10%左右,让汽车更省油。

2009年,中国钢研在实验室研究出了兼具高强高塑特性的第三代汽车钢,其抗拉强度比第一代汽车钢翻两番,延伸率达到35%,合金含量却不到第二代汽车钢的三分之一,生产成本只比第一代汽车钢多几十元;算上工艺成本,也只比第一代汽车钢多百元左右。但与第二代汽车钢相比,第三代汽车钢成本则下降了近7成。去年下半年,太原钢铁公司在生产线上开发出第三代汽车钢热轧卷和冷轧板,实现了部分生产技术的固化定型。现在科学家正在继续攻克第三代汽车钢的温成型技术、镀锌板技术和冷轧卷技术,预计到2014年有望实现大规模商用。2

应用前景钢板薄0.1毫米油耗可降5% 。第三代汽车钢不仅性能优异,更重要的是,其成本也被控制在了车企和消费者能接受的范围。

翁宇庆院士表示,第三代汽车钢吨钢生产成本只比第一代汽车钢多几十元;算上工艺成本,也只比第一代汽车钢多百元左右。但与第二代汽车钢相比,第三代汽车钢成本则下降了近7成。

成本的增加换来的是钢材强度的提升,在有些零部件上,使用更薄的第三代汽车钢,能比第一代汽车钢轻10%左右,让汽车更省油。

“欧洲一家豪华车生产企业已经做过测算,用我们的第三代汽车钢,车身外壳只要用0.6毫米厚的钢板就行,而用第一代汽车钢,钢材厚度要达到0.7毫米。车身更轻的代价只增加240欧元钢材成本,约合人民币2100多元。但由此带来的汽车油耗可下降5%左右,照现在的油价,跑5000公里就能把增加的成本找齐。”翁宇庆说。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国