介绍

超导磁体在磁分离方面的应用主要是利用超导强磁体制造强磁场磁选机。20世纪70年代研制的高梯度磁选机(HGMS)所产生的磁感应强度只能达到2T(相应的磁场强度为1.6×106A/m)左右,接近铁轭的饱和磁场。在这种设备中,捕获的物料通过吸附或改变运动方向而得到分选。应用在高岭土工业的高梯度磁选机的磁场(强度约为2T)是由质量达60—70t的水冷式铜线圈提供的,系统中的铁轭质量达200~300t。分选空间是直径为2~3m、高度为1m的容器,其内部放置钢毛介质,设备的能耗为400~500kW。而改用超导材料以后,可以使设备的生产能力增加10倍,能耗减少到原来的1/10。

和常规的磁选机一样,超导磁选机也需要形成分选弱磁性物料所必需的高度非均匀磁场。产生非均匀磁场的方式之一,是在均匀磁场中放置聚磁介质,这种聚磁介质是用铁磁性材料做成的特殊形状的板、球、丝。这种方法的优点是提高了磁场强度和梯度,缺点是磁性颗粒沉积在介质上,为了进行清洗,必须使介质离开磁场。

产生非均匀磁场的方式之二,是利用特殊形状的线圈或磁轭产生非均匀磁场,如四极头磁选机、八极头磁选机等。四极头磁选机的4个磁极构成1个封闭的圆柱体,产生1个圆柱形的对称磁场。这个磁场在圆柱体的轴线处消失,并且有1个恒定的径向梯度。实际上,完全径向对称的磁场是不可能的,不可避免地会产生切向梯度和切向力,这对于分选过程是有些不利的。

产生非均匀磁场的第三种方式是利用螺线管。在这种情况下,每个螺线管的极是交替变更的。依据线圈横截面的几何形状及线圈问的距离,产生不同的径向和轴向梯度。利用螺线管的主要优点是能产生一个完全对称的径向磁场,而且制造容易。

目前生产中使用的超导磁选机主要有四极头超导磁选机和螺线管堆超导磁选机等,主要用于高岭土等陶瓷原料的提纯,也可用于煤炭脱硫、金属矿富集,污水处理等方面。2

开梯度超导磁选机这种机型没有聚磁介质,而是利用磁体线圈适当的形状和排列产生磁场梯度,磁力范围较大,能分选较粗的颗粒,可避免堵塞,结构较简单,能连续作业,代表机型有三种:

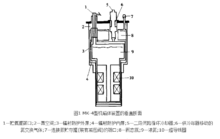

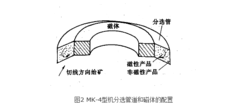

(1)英国MK-4型机。原有的MK型超导磁选机(如MK-2型、MK-3型)一旦停电或压缩机失灵,磁体在10秒内即不能正常工作,要使磁体恢复工作,至少需要36小时。MK-4型机绝热效果好,即使断电,磁体至少仍能连续运转12小时。 MK-4磁体装置的垂直断面如图1,分选管道和磁体的配置如图2。其结构是两个尺寸大小相同的螺线管线圈处在同一垂直轴上,两线圈以不同方向绕制,相邻端极性相同,两极间空隙处的磁力线被迫以散射状挤出,向圆柱状容器密集,制冷器外部最大磁感应强度为3.3~3.5T,最大磁场梯度为0.5T/cm。分选时,矿浆从切线方向给入,磁性颗粒chao 超被磁力吸向内壁在矿浆流推动下沿内壁流出,成为磁性产品,非磁性颗粒沿管外壁流出,成为非磁性产品。磁体在恒稳状态下可连续工作。MK-3型机已在美国、加拿大、南非等国用于磷灰石、赤铁矿、铁燧岩、铬铁矿、铜矿、硫化镍矿以及铌钽铁矿的半工业试验。MK-4型机也对铬铁矿—石英和钛铁矿—石英混合料进行了一系列试验,效果良好。

MK-4磁体装置的垂直断面如图1,分选管道和磁体的配置如图2。其结构是两个尺寸大小相同的螺线管线圈处在同一垂直轴上,两线圈以不同方向绕制,相邻端极性相同,两极间空隙处的磁力线被迫以散射状挤出,向圆柱状容器密集,制冷器外部最大磁感应强度为3.3~3.5T,最大磁场梯度为0.5T/cm。分选时,矿浆从切线方向给入,磁性颗粒chao 超被磁力吸向内壁在矿浆流推动下沿内壁流出,成为磁性产品,非磁性颗粒沿管外壁流出,成为非磁性产品。磁体在恒稳状态下可连续工作。MK-3型机已在美国、加拿大、南非等国用于磷灰石、赤铁矿、铁燧岩、铬铁矿、铜矿、硫化镍矿以及铌钽铁矿的半工业试验。MK-4型机也对铬铁矿—石英和钛铁矿—石英混合料进行了一系列试验,效果良好。

(2)英国Cryofos GLF直线型机。如图3、4所示,其线圈为跑道形状,克服了圆柱形磁体分隔器难以调整和磁体利用率低的缺点,简化了分选通道。物料由给矿漏斗通过可调闸门贴着磁体壁下落,经过高场强区时,其中的磁性颗粒则偏移。因磁力作用形成的粒团,在凸缘作用下散开,其中磁性颗粒受下部磁场力作用再偏移,最后通过分离板将料流分为磁性和非磁性产品。

(3)德国DESCOS筒式超导磁选机。为洪堡—韦达格公司研制,其结构如图5。由D形线圈组成的超导磁系、冷却系统(包括供氦管路、真空管路、真空槽、辐射屏等)、分选筒三大部分组成,它综合了超导技术和筒式磁选机的优点,分选过程与一般筒式磁选机相同,圆筒表面最高磁感应强度加磁轭时为5.23T,不加磁轭时为4.25T。该机已在土耳其图特卢卡(Tutluca)菱镁矿用于弱磁性蛇纹石和非磁性菱镁矿的分离,以除去硅、铁杂质。原矿被筛分成100~4mm粒级,该粒级约含SiO220%和Fe2O34%,在磁感应强度为3.2T的条件下,经一段干选,当处理量为100t/h以上时,获得菱镁矿粗精矿,其含SiO2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国