应用情况

20世纪40年代苏联丘索夫冶金工厂(Чусовский Метллургический эавод)用空气底吹转炉从高炉铁水中提取钒渣。南非海维尔德钢钒有限公司(Highveld steel vanadium company limited)于1968年建成60t摇包法提钒装置。新西兰钢铁有限公司则采用铁水罐复合吹炼法提取钒渣。中国攀枝花钢铁公司于1973年设计建成120t铁水雾化炉提钒装置。中国承德钢铁公司于1987年设计建成20t氧气顶吹转炉提钒炼钢车间。1

方法与原理转炉提钒有单渣法、双渣法和双联法。单渣法、双渣法是在同一座转炉内既提钒,又炼钢。前者的提钒渣与炼钢渣混在一起,渣量大,渣中V2O5含量低,无直接使用价值。后者则先将提钒得到的钒渣倒出,后将半钢炼成钢,钒渣质量优于单渣法,但不能获得理想的工业用钒渣,因为粘在炉衬上的炼钢渣在提钒时会进入钒渣中,使钒渣的渣量增大,降低V2O5品位和质量。2

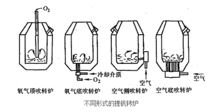

双联法则是采用两座转炉,一座专门提钒,单独回收钒渣,半钢移至另一座转炉内造渣炼钢。此法可获得有工业应用价值的优质钒渣。它的一般工艺是将含钒铁水兑入转炉内,纯氧或空气通过可移动或固定式喷枪,喷嘴从转炉的顶部、底部或侧面吹入。转炉提钒由于纯氧或空气吹入方向的不同有氧气顶吹转炉工艺、氧气底吹转炉工艺、空气底吹和侧吹工艺等不同形式。(如下图所示)

氧气顶吹转炉提钒工艺含钒铁水温度为1250℃左右,装入炉子后,氧气经位于炉子顶部可上下升降的多孔氧枪吹入,通常氧枪顶端距熔池面为0.7~1.5m。为确保吹炼过程“提钒保碳”,熔池温度控制在1350~1420℃,主要是加入适量含钒生铁块或废钢(加入量约为兑入铁水的20%~30%),铁皮(加入量约为兑入铁水的5%~7%);吹氧时间一般为8~12min,若半钢余钒大于0.04%时,则需要进行短时间补吹,以保证钒的氧化率。

熔池温度、喷枪枪位,吹氧时间及供氧量是转炉提钒的重要工艺参数。吹炼结束后,倾动转炉先放出半钢,后倒出钒渣回收,半钢移至另一转炉吹炼成钢。这种工艺的特点是操作简便,提钒后钒渣质量好,炉龄较高。中国攀枝花钢铁公司的120t转炉提钒、承德钢厂的30t转炉提钒车间,前苏联下塔吉尔厂100t转炉提钒车间等都采用双联法顶吹转炉提钒工艺进行生产。

氧气底吹转炉提钒工艺氧气经炉底的喷嘴分散喷入熔池,使熔池产生良好的搅拌,促使铁水中硅、锰、钒等元素的尽可能迅速氧化。熔池温度控制在1300~1400℃,需加入大量冷却剂,加入量约25~30kg/t;供氧强度为5与3m/min·t时,提钒时间分别为3~3.5min与4~6min。此工艺的特点是吹炼平稳,喷溅损失小,半钢收得率为96.4%,钒渣收得率大于90%。钒渣质量好。但喷嘴需要天然气、油之类介质保护,且喷嘴寿命较低。中国马鞍山钢铁公司有9t转炉提钒车间,北京钢铁研究总院有300kg转炉提钒试验炉、前苏联乌拉尔冶金研究所有10t转炉提钒车间。

空气侧吹转炉提钒工艺20世纪50年代中国最早用于铁水提钒的方法。空气通过炉壁侧面埋入的多根喷嘴分散吹入炉内。供风量、供气压力、铁水装入角、开吹角、摇炉制度等是侧吹转炉提钒法独特的控制参数。工艺特点是设备投资省,钒渣质量好,冷却剂投加量少(约需加入兑入铁水10%~20%的铁块)。这种工艺与空气底吹转炉提钒工艺一样,半钢和钒渣吹损较大,炉龄较低,很难大型化,均已被顶吹氧气转炉提钒工艺代替。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国