概述

铁水预处理是指铁水进入炼钢炉之前采取的冶炼工艺。铁水预处理工艺始于铁水炉外脱硫,1877年,伊顿(A.E.Eaton)等人用以处理不合格的生铁。铁水预脱硅、预脱磷始于1897年,英国人赛尔(Thiel)等人用一座平炉进行预处理铁水,脱硅、脱磷后在另一座平炉中炼钢,比两座平炉同时炼钢效率成倍提高。到20世纪初,由于人们致力于炼钢工艺的改进,所以铁水预处理技术发展曾一度迟缓。直至20世纪60年代,随着炼钢工艺的不断完善和材料工业对钢材产品质量的要求开趋严格,铁水预处理得到了迅速的发展,并逐步成为钢铁冶金的必要环节。

传统的炼钢方法常将炼钢的所有任务放在转炉内的炼钢工艺中去完成。但是随着钢铁原料、燃料的日趋贫化,造成了这些原料、燃料中的磷、硫含量高,使得炼钢用铁水中初始磷、硫含量增加;另外,随着科学技术进步的发展,用户对炼钢产品的质量、性能的要求越来越苛刻,这就要求钢中的杂质含量如磷、硫含量很低才能满足用户的要求。而传统的转炉炼钢方法,由于炉内的高温和高氧化性,转炉的脱磷、脱硫能力受到限制。因此为了解决这些矛盾,现代的高炉炼铁和转炉炼钢之间采用了铁水预处理工艺,对进入转炉冶炼之前的铁水做去除杂质元素的处理,以扩大钢铁冶金原料的来源,提高钢的质量,增加转炉炼钢的品种和提高技术经济指标。铁水预处理工艺实质上是把原来在转炉内完成的一些任务在空间和时间上分开,分别在不同的反应器中进行,这样可以使冶金反应过程在更适合的环境气氛条件下进行,以提高冶金反应效果。目前,铁水预处理工艺已经发展到了很成熟的阶段,先进国家的铁水预处理比例高达90%—100%。2

采用铁水“三脱”处理能给转炉炼钢带来一系列优点,如减少转炉炼钢吹炼过程中除去硅、磷所需的石灰造渣料,减少渣量,减少熔渣外溢及喷溅等,熔渣对炉衬的侵蚀也因之减轻,炉龄显著提高。同时又缩短了转炉的吹炼时间,提高了转炉的生产率,降低了铁损,钢水质量也得到提高。这是转炉采用少渣量操作带来的优点。3

分类铁水预脱硅研究表明,铁水中硅含量为0.3%即可保证化渣和足够高的出钢温度,硅过多反而会恶化技术经济指标。因此,有必要开展铁水预脱硅处理。

脱硅剂以能够提供氧源的氧化剂材料为主,以调整炉渣碱度和改善流动性的熔剂为辅。如日本福山厂脱硅剂组成为铁皮0~100%、石灰0~20%、萤石0~10%;日本川崎水岛的脱硅剂为烧结矿粉75%、石灰25%。脱硅生成的渣必须扒除,否则影响下一步脱磷反应的进行。

目前铁水预脱硅方法按处理场所不同,可分为高炉出铁场铁水沟内连续脱硅法和铁水罐(或鱼雷罐车)内脱硅两种,其中高炉出铁场是主要炉外脱硅场所。1

铁水预脱硫除易切削钢外,硫是影响钢的质量和性能的主要有害元素,直接决定着钢材的加工性能和适用性能。铁水脱硫可在高炉内、转炉内和高炉出铁后脱硫站进行。高炉内脱硫技术可行,经济性差;转炉内缺少还原性气氛,因此脱硫能力受限;而进入转炉前的铁水中脱硫的热力学条件优越(铁水中[C]、[P]和[Si]含量高使硫的活度系数增大,铁水中比钢液中高3—4倍),性价比高,成为脱硫的主要方式。1

铁水预脱磷除易切削钢和炮弹钢外,磷是绝大多数钢种的有害元素,显著降低钢的低温冲击韧性,增加钢的强度和硬度,这种现象称为冷脆性。

铁水预脱磷采用的脱磷剂主要由氧化剂、造渣剂和助熔剂组成,其作用在于供氧将铁水中磷氧化成,使之与造渣剂结合成磷酸盐留在脱磷渣中。目前工业上使用较广的石灰系脱磷剂以为主,配加氧化剂和助熔剂。

铁水预脱磷按处理设备可分为炉外法和炉内法。炉外法设备为铁水包和鱼雷罐,炉内法设备为专用炉和底吹转炉。按加料方式和搅拌方式可分为喷吹法、顶加熔剂机械搅拌法(KB)和顶加熔剂吹氮搅拌法等,目前多采用喷吹法。炉外法预处理后铁水磷含量不应高于0.030%,转炉内预处理后的铁水磷含量不应高于0.01%。,若生产超低磷钢种时,处理后铁水磷含量不应高于0.005%。采用炉外法预脱磷,必须先进行预脱硅处理,铁水中硅含量不应高于0.2%。1

铁水预处理提钒钒是重要的TAk原料,我国西南、华北、华东等地区的矿石中含有钒,冶炼出的铁水含钒较高,可达0.4%~0.6%。因此,可通过特殊的预处理方法提取铁水中的钒。

目前,我国主要采用氧化提钒工艺进行含钒铁水提钒,即先对含钒铁水吹氧气,使铁水中的钒氧化进入炉渣,然后对富含的炉渣进行富集分离来提钒。

铁水提钒方法有摇包法、转炉法、雾化法和槽式炉法,德国、南非主要采用转炉法和摇包法,我国主要采用转炉法和雾化法。1

目的铁水预处理是指铁水在进入转炉炼钢之前,为了去除某些有害成分或回收有益成分的处理过程。针对炼钢而言,主要是使铁水中的硅、硫、磷含量降低到所要求的范围,以简化炼钢过程,提高钢材的质量。

在铁和钢的生产过程中,硫之所以成为主要脱除或控制的元素之一,是因为它对钢的性能有着多方面的影响。

(1)热脆:硫在铁液中以FeS形式存在,1600℃硫在铁液巾能无限溶解,但其溶解度随温度的降低而减小,在固态铁中的溶解度很小。在钢液凝固过程中,低熔点(1193℃)的FeS将浓聚于液相中,并将与Fe形成低熔点共晶(988℃),最后凝固时形成网状组够分布于铁晶粒周界上。当钢在热加工的加热过程中,温度超过1100℃左右时,富集于晶界的低熔点硫化物将使晶界成脆性或熔融状态,在轧制或锻造时,即出现裂纹,这种现象称为“热脆”。

(2)疲劳断裂:钢材的疲劳断裂是由于使用过程中钢材内部显微裂纹不断扩展的结果。当硫含量偏高时产生晶界裂纹,这就是由于硫高而导致疲劳断裂的原因。

(3)力学性能:硫化物夹杂对钢材力学性能的影响,主要是由于硫化物夹杂在钢材加工中易变成长条状和片状,因此使钢材横向抗拉强度及塑性大大下降,同时冲击韧性也下降。

(4)抗蚀、焊接和切削性能:钢中硫化物夹杂还会引起坑蚀现象。在钢的焊接过程中,钢中的硫化锰夹杂能引起热撕裂。硫对钢还有一种很好的影响,即它能改善钢的切削性能。2

工艺方法铁水预处理是对炼钢用铁水进行脱硅、脱磷和脱硫处理(简称为“三脱”),主要在出铁沟、鱼雷式混铁车、铁水包和混铁炉中进行。

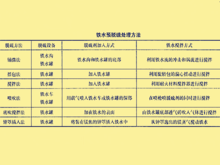

铁水预处理工艺方法有:铁水沟连续处理法(铺撒法)、铁水罐喷吹法、机械搅拌法、专用炉法、摇包法、转鼓法、钟罩法以及喷雾法等。

铁水沟连续处理法:此法是一种最简易的铁水预处理方法,可分为上置法和喷吹法两种。前者只需将预处理剂铺撒在铁水沟适当的位置,预处理剂即随铁水流下,靠铁流的搅动和冲击使预处理剂和铁水发生反应而脱出有关杂质元素;而后者则需在铁水沟上设置喷吹搅拌枪或喷粉枪,使预处理剂经喷吹搅拌强化与铁水的接触。

铁水罐喷吹法:将预处理剂用喷枪喷人铁水罐内的铁水中,使其与铁水充分反应,以达到净化铁水、脱除或提取有关元素的目的。铁水罐有鱼雷罐和敞口罐之分。

机械搅拌法:将置于铁水表面的预处理剂通过搅拌与铁 水有效接触的一种高效方法,这种方法多用于深度脱硫。

水有效接触的一种高效方法,这种方法多用于深度脱硫。

专用炉法:此法是用一种容量宽松易于控制的铁水预处理专用设备处理铁水,也有用转炉作为专用炉的。

铁水预脱硫的各种处理方法如右图所示。2

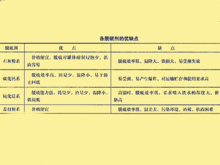

铁水预处理剂脱硫剂常用的有活泼金属脱硫剂(金属镁)、碳化物脱硫剂(如电行 )、碳酸盐脱硫剂(如苏打)、氧化物脱硫剂(如石灰)。脱硅嗣l脱磷剂皆以氧化物为主,辅以熔剂和活化剂。氧化剂有固体氧化剂(铁磷等)和气体氧化剂(氧气);熔剂主要是石灰和苏打,起固化硅、磷等氧化物的作用,

)、碳酸盐脱硫剂(如苏打)、氧化物脱硫剂(如石灰)。脱硅嗣l脱磷剂皆以氧化物为主,辅以熔剂和活化剂。氧化剂有固体氧化剂(铁磷等)和气体氧化剂(氧气);熔剂主要是石灰和苏打,起固化硅、磷等氧化物的作用, 形成稳定的硅酸盐和磷酸盐,同时降低熔渣的熔点。活化剂是用来激化脱硅、脱磷反应的物质(如萤石和氯化钙等),也起助熔的作用。铁水预脱硫常用的脱硫剂有四种:石灰粉系、碳化钙系、钝化镁系、苏打粉系。各脱硫剂的优缺点如右图所示。

形成稳定的硅酸盐和磷酸盐,同时降低熔渣的熔点。活化剂是用来激化脱硅、脱磷反应的物质(如萤石和氯化钙等),也起助熔的作用。铁水预脱硫常用的脱硫剂有四种:石灰粉系、碳化钙系、钝化镁系、苏打粉系。各脱硫剂的优缺点如右图所示。

目前发展了一种单吹颗粒金属镁的铁水预处理脱硫方法。铁水包单吹颗粒金属镁脱硫技术是为了进一步提高脱硫效率和金属镁的利用率,降低生产运行成本而在共吹法基础上发展起来的新型脱硫方法,它取消碳化钙,而单吹颗粒镁,比混吹(镁+石灰)节省成本,脱硫效率高,可将铁液中S含量降至0.001%以下,脱硫剂利用率可高达95%以上。

脱硫机理:吹入铁水的颗粒镁经喷枪上的气化室预热,在喷枪出口处迅速得到气化,并溶人铁水。气化上升或溶人铁水中的镁在载流气体搅拌下与铁水中的硫进行充分的接触,发生高效的脱硫反应,从而达到最经济的脱硫日的。

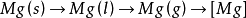

镁在铁液中的行为: ,经历熔化、气化、溶解过程。铁水中溶解镁与硫反应:

,经历熔化、气化、溶解过程。铁水中溶解镁与硫反应: 。

。

单吹颗粒镁铁水脱硫工艺相对于KR搅拌法脱硫工艺而言,设备用量少,基建投人低,脱硫效率更高,脱硫效果更好,铁水温降低,铁损低。但是喷吹法最大的缺点是动力学条件差。有研究表明:在都使用氧化钙脱硫剂的前提下,KR搅拌法的脱硫率是喷吹法的四倍。另外,颗粒镁的高昂价格也限制了喷吹法的发展。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国