概述

20世纪60年代以来,在世界范围内,传统的炼钢方法发生了根本性的变化,即由原来单一设备(如电炉和转炉)一次完成初炼和精炼的一步炼钢法,演变成由原来的传统设备完成初炼,然后在炉外另一设备(一般在钢包)中完成精炼的二步炼钢法,此种炼钢法也称钢包冶金。2

转炉中氧化过程之后通常接着是后处理,包括很多不同的冶金操作。开发这种称作“二次冶金”的处理是为了满足对钢的高质量要求。同时由于将精炼过程移出转炉以外,使转炉生产率有很大提高。二次冶金的主要目标是:

(1)混合和均匀化;

(2)调整化学成分至准确范围;

(3)为下游浇铸过程及时调整温度;

(4)脱氧;

(5)脱除有害的气体如氢和氮;

(6)去除非金属夹杂物提高钢的纯净度。

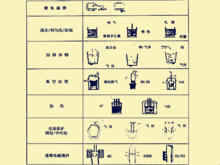

二次冶金操作概况如右图所示。这些工序是在钢包或钢包炉之中,或者在真空系统,或者是在专门设计的炉子中完成。3

基本功能钢的二次冶金这一工序是建立在冶金热力学和动力学深入研究和工艺开发基础上的一个新工序,起先是为了解决质量和品种问题,随着这一工序的不断发展,已进入了“在线化”的应用,现代化的炼钢几乎是100%的钢水经过钢的二次冶金这一工序。这一工序的功能面进一步扩大、成熟。其基本功能主要是:

(1)优化精炼器。钢的二次冶金基本上已经取代了炼钢炉绝大部分的精炼功能,并使之水平更高,能力更强。例如脱除钢中有害元素:0,N,H,S,P等;进行钢水成分的最终调整、精确的合金化和成分均匀化,钢中非金属夹杂物的脱除及形态调整;钢水温度的调控(包括升温)和均匀化等。

(2)炼钢炉一连铸机作业缓冲协调器。这种缓冲协调的功能主要是体现在物流(包括时间节奏)、能量流(包括温度的调控)以及质量流(质量参数的优化和传递)的调控上。这对于全连铸车间、连铸坯直接装炉、直接轧制以及薄板坯连铸一连轧等先进工艺技术的实施几乎是必不可少的。

(3)生产效率、效益的倍增器。在许多情况里,钢的二次冶金工序由于取代了电炉的还原期,解放了转炉的脱碳(低碳区)、脱硫等任务,使得冶炼时间明显缩短而且稳定,这对于整个流程的生产效率的提高有明显的促进作用。而且,由于在钢的二次冶金过程中合金收得率的提高和稳定,以及在真空或氩一氧吹炼条件下可以用碳素铬铁取代金属铬或是微碳铬铁等因素,使得生产成本明显降低,效益和效率倍增。

现在钢的二次冶金装置正在向着100%钢液“在线化”处理的体制发展,同时,也正在向多功能组合化方向发展。就工程而言,不同类型的钢厂也基本上具备了比较优化的匹配模式。4

重要工序:真空处理二次冶金的一个重要工序是真空处理。主要是去除钢中气体氢、氧、氮或残余碳含量,真空度可高达50Pa。这一操作的目的是脱碳并去除钢水中在吹炼阶段中所溶解的气体。于是当压力降到10mbar时氧和氮的含量可相应降低至0.0002%~0.005%。真空处理操作包括低碳钢精细脱碳和脱氧,铬合金钢的脱碳,脱硫和去除夹杂物,以及合金化,均匀化,温度控制和预防再氧化等工序。用真空冶金提供的钢具有纯度高,气体含量低和精确的合金元素范围。

应用下列两种真空处理方法:钢包或大包脱气和循环脱气。

虽然钢包站脱气重新又获得广泛应用,循环脱气是最普遍使用的过程。

钢包脱气时,含有被氧化金属的钥包被放入真空容器之中。附加的操作能保证高反应速度并减少熔池有害组分的最终浓度。这种搅动可以用从包底单个或数个透气砖喷入氩气宋完成,或靠喷枪使融体均匀化,或采用电磁搅拌。

由于特殊的要求,有可能加入高纯度废钢(冷却用废钢)以调整熔体温度,或者加入铁合金以获得钢成分的精细调整。铁合金以固体方式加入熔体,或者以包芯线方式加入。包芯线事先用一个开卷系统开卷,或者用喷枪喷粉吹入。在搅拌循环结束前,氧含量水平用专门的测温头决定,氧含量依靠加入脱氧剂加以调整。在整个搅拌过程中,炉尘/炉气混合物从钢包升起,并被一个可动的畑罩抽走。

在循环脱气时,钢水的真空处理是连续的或是一部分接着一部分的。这取决于过程设计的不同,其区别在于是真空室提升脱气(DH),还是在真空室中的钢水循环流动脱气(RH)。

真空处理的关键考虑是钢厂中水的管理。小真空系统用水环泵。而大系统使用多级蒸汽喷射泵,或者是水环泵结合多级蒸汽喷射泵。从真空处理容器抽出的气体靠喷射泵的原理形成的低压,被抽入水中。抽气过程的所需的水流量是很大的,可能达到约 吨钢水。3

吨钢水。3

二次冶金装置二次冶金装置是20世纪50年代后期开始逐步发展起来的,并逐步列入炼钢生产流程。二次冶金装置发展的初期是为了进一步净化钢水,提高品质,开发新品种等。在初期阶段,二次冶金装置不一定列入日常运行流程(即不常“在线”)。

20世纪70年代中期以后,全连铸生产体制在全球范围内广泛采用;同时二次冶金的功能越来越完善;因此,二次冶金装置的作用发生了深刻的变化。

现在,二次冶金工序(装置)的功能已经演进为:进一步提高冶金质量(包括温度、夹杂物控制等),进一步降低炼钢过程的能耗、物耗以降低制造成本,协调—缓冲炼钢炉一连铸机之间的生产物质流,促进多炉连浇;因而二次冶金装置一般都应列入生产流程“在线”运行。“离线”运行的二次冶金装置往往会引起投资成本、制造成本的提高。

迄今为止,二次冶金装置已是种类繁多,各有不同优势,分别适用于不同产品以及不同生产流程。一般而言,LF、LF+VD主要适用于电炉生产流程。钢包吹氩等相对简易的装置主要适用于与中、小转炉协同生产一般用途的长材流程。

而RH真空处理装置、CAS、喷粉等快速运行精炼装置,主要适用于冶炼周期不大于36min的大、中型转炉,以生产高质量的平材(特别是薄板);有的也将LF炉引入生产高质量乎材的大型高炉一转炉流程;但在大型转炉一板坯连铸流程中,LF炉的用途主要是生产超低硫钢(如管线钢等)或中、高碳低硫钢。

当转炉流程中将LF炉作为主要精炼手段在线应用时,必须充分注意LF炉会制约转炉的生产节奏和效率,也可能会相应制约连铸机拉坯速度的进一步提高;因此,应该综合分析二次冶金装置的功能与作用,慎重选择。

总的来看,各类二次冶金装置的功能和运行原则是为了“定时、定温、定品质”地向连铸机多炉连浇提供钢水。因此,二次冶金装置在炼钢生产过程还担负着生产物质流的协调、缓冲功能。这种广义“活套”功能既体现在钢液化学成分的准确度和冶金纯洁度方面,也体现在过程温度和过程时间方面。4

二次冶金过程中计算机的作用二次冶金过程计算机的功能有:二次冶金过程工艺及生产参数的自动收集、处理和记录,包括将部分过程数据上传至调度/管理计算机;根据具体采用的二次冶金工艺模型计算各种原材料包括辅助材料、铁合金和氧气、氩气、精炼渣的用量;二次冶金过程的自动控制;人—机对话,包括用各种显示器报告钢水精炼进程,向计算机中输入过程信息;过程控制系统自身的故障处理;生产管理,包括每炉钢水的精炼记录、生产日志、完成生产报表等。5

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国