简介

反向凝固,是一种薄带连续铸钢工艺,其最大的优点是能够生产复合材料即生产凝固层钢种与母带钢种不同的特殊要求的带钢。

反向凝固法是山德国德马克公司冶金工作者曼内斯曼于1989年开发的一种薄带连铸工艺。该工艺能让表面经酸洗、碱洗和活性处理的低温基板自下而上地从反向凝固器内一定高度的金属液中通过,使基带表面附近的金属液迅速降温,在基带表面凝固形成新生相,并在新生相还处于半凝固状态时进行轧制,最终得到表面平整、厚度均匀的热轧薄板j由于凝固面是自内向外推进的,与传统的凝固方向相反,因此称为反向凝固法。

反向凝固法的优点是:高效率、低能耗;可生产不锈钢复合层小于1mm的复合板;可连续化生产且流程短,工艺简单;产品质量高;利于环保。但反向凝固法操作难度大,是一种生产双金属材料的新型熔合技术。

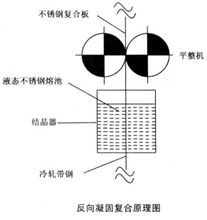

反向凝固技术的原理从示意图上可看出该工艺是利用一条薄带(冷轧、热轧均可)作为母带, 母带经一定的处理后从反向凝固器的底部穿过,反向凝固器存放保有一定过热度和一定溶池高度的钢液,母带以一定速度不停地由下向上运动通过钢液,此时在母带表面上产生钢的凝固生长,并带动一部分钢液粘附其上共同上升,当钢带离开钢液熔池后,利用安置在反向凝固器上方的一对铸轧辊对钢带表面进行平整、轧制,铸轧辊起到拉坯和促进凝固层与母带之间焊合的作用,在铸轧辊后面安放普通的带钢轧机组生产出薄带。反向凝固最大的优点是能够生产复合材料即生产凝固层钢种与母带钢种不同的特殊要求的带钢。1

母带经一定的处理后从反向凝固器的底部穿过,反向凝固器存放保有一定过热度和一定溶池高度的钢液,母带以一定速度不停地由下向上运动通过钢液,此时在母带表面上产生钢的凝固生长,并带动一部分钢液粘附其上共同上升,当钢带离开钢液熔池后,利用安置在反向凝固器上方的一对铸轧辊对钢带表面进行平整、轧制,铸轧辊起到拉坯和促进凝固层与母带之间焊合的作用,在铸轧辊后面安放普通的带钢轧机组生产出薄带。反向凝固最大的优点是能够生产复合材料即生产凝固层钢种与母带钢种不同的特殊要求的带钢。1

铜-钢复合材料由于具有强度高、耐腐蚀、抗磨损、导电导热、成本低等优点,在军工、电子、造币、炊具、冶金及建筑装饰等领域有着广阔的应用前景,尤其是使用H90-08AI-H90复合材料代替黄铜做弹头外壳,不仅经济,且其弹道性能更优越,近年来已引起广泛关注。现国内外生产铜一钢复合板带材的方法主要有热轧法、冷轧法和爆炸法。热轧法和爆炸法的工艺复杂、成本高、不能实现连续生产;冷轧法虽然能实现连续生产且在实际生产中获得了广泛应用,但在应用于铜-钢复合材料的生产时却未获得理想的效果。其原因是:铜及其合金的基体和氧化膜都具有良好的塑性,冷轧复合时,坯料虽经钢丝刷清理且首道次变形量达到70%,其表面也不出现裂口,但结果还是坯料带着氧化膜被挤入钢的裂口中,故复合界面的结合强度低且不稳定,这限制了铜-钢复合材料的进一步推广和应用。因此,开发新的、高效率的铜一钢复合材料制备技术具有实际意义。

反向固法的关键技术(1)侧封技术:母带从装有金属液的熔池底部从下向上穿过,并以一定速度运动,需要密封母带的四个侧面,防止金属液从母带的侧面漏出。由于母带以一定速度运动,必然会磨损侧封物,需要能自动调整其间隙。

(2)凝固控制技术:为了保证包覆层与母带界面良好复合,需要控制母带穿过金属液的速度、包覆层金属液的高度、包覆层金属液的过热度、母带原始厚度等关键工艺参数,防止温度过高或停留时间过长,造成母带被熔化过多或熔断,反之造成母带与包覆层结合效果差。

(3)母带预处理技术:母带为经过热轧和冷轧的薄钢带,其上面被氧化或污染,会影响界面的复合质量,因此,需要对母带进行预处理。如果界面预处理效果不好,或者预处理后不能马上使用,被氧化或污染,界面将无法良好复合。2

反向凝固技术的冶金效果H90合金液温度为1100℃,钢带预热温度为600℃和800℃时,复合时间对复合层厚度的影响如图10-36所示。由图可见,随着钢带在铜液中浸入时间的延长,凝固复合层的厚度变化经历了快速生长(变厚)、平衡相持(厚度基本不变)和迅速回熔(厚度变薄)3个有特征的阶段(超过第三阶段即进入通常所说的热浸镀阶段),钢带预热温度的高低只影响复合层开始凝固的时间tk、可获得的最大复合层厚度hmax以及复合层完全重熔所需要的时间t,对复合层厚度变化的“三阶段”模式没有影响。

图10-37所示为H90合金液温度为1100℃,钢带预热温度为600℃,钢带运行速度为1.8m/min(复合时间为3s)时,H90复合层组织的金相照片。从图中可以看出,复合界面规整、平直、无孔洞缺陷,复合界面结合良好。复合层的组织为等轴晶且晶粒的生长方向与复合界面成一定的角度。这是因为钢带较薄且预热温度较高,与H90合金液接触后瞬间即可达到较高的温度,故凝固前沿的温度梯度较小,复合层的组织为等轴晶。同时,反向凝固复合时,复合层的结晶是在动态(钢带与铜合金液间有相对运动)条件下完成的,晶粒的生长不仅受热流方向的支配,同时也受钢带与铜合金液问相对运动速度的影响,因此,其晶粒生长方向与复合界面成一定角度。

复合带的界面结合强度反映了钢带与复合层间接合的牢固程度,是判断复合带品质的重要指标。由于反向凝固时的复合层较薄,因而采用小变形量多道次冷轧和反复弯曲来间接衡量界面的结合强度。

将复合带送人轧机进行多道次冷轧,每道次的变形量约为5%,观察复合带在多道次冷轧过程中是否有边裂、分层等现象发生。轧制实验表明,将厚度为2.44mm的复合带(单面复合层厚度为0.62mm)经10道次冷轧到1.21 mm(总变形量为50.41%)时,复合带结合依然良好,没有边裂和分层现象发生。为了进一步检查复合界面是否有微裂纹产生,对复合界面进行金相观察,如图10-38所示,从图中可以看出,冷轧后的复合界面平直、完整,无显微裂纹产生。3

反向凝固技术的应用利用反向凝固方法生产复合钎焊铝箔的主要技术参数是铝硅液态合金的温度、基体带材在液态合金巾的浸入时液问及其原始厚度。这三个主要技术参数对包覆层厚度及其原始厚度。这三个主要技术参数对包覆层厚度及其均匀性有着重要的影响。当A3003带材浸入铝硅合金熔液时,液态与同态铝合金就彼此相遇。由于二者之间的温度变化很大,因此基体带材的外层部分先开始熔化,然后通过自冷却作用,让部分液态合金又快速地凝固在基体带材的表面,所以基材和包覆材料是通过焊接复合而成的,而不是简单地覆盖。同时,在新鲜的固体金属和液态合金彼此相遇的短暂过程中又使得扩散过程得以进行。因此,通过选择适当的技术参数,可以获得较好的结合界面并在界面上存在合金元素的扩散。

为了使新鲜的固体金属和液态合金实现良好的焊接复合,有必要在注入液态铝硅合金之前,用助焊剂处理基体带材的表面。因为助焊剂可以抑制氧化膜的形成并且可以激活接触界面。同时,在电阻炉中熔化Al-Si合金铸锭时要有氩气保护,而且在整个焊接复合过程中也要不断地加入脱氧剂,以防合金氧化,阻碍界面结合。

反向凝固法具有低成本、低能耗、连续自动化和低污染的优点。但由于在界面处存在合金元素的扩散,因而会造成成品高温抗下垂性能降低,影响成品的综合性能。

以上复合钎焊铝箔的生产工艺各有其特点,但也都存在着一定的缺陷。为了适应我国汽车工业的高速、多样化发展,实现汽车铝热交换器用复合钎焊铝箔材料的国产化,迫切需要解决上述三种生产工艺制度的不完善之处,形成一种简单、高效的工艺制度来制备复合钎焊铝箔。4

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国