介绍

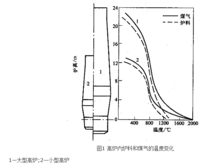

从热工角度看高炉热交换属逆流式高温气流将热传输给运动着的散料床,使散料温度升高,而煤气自身温度降低的现象。它是高炉冶炼的主要过程之一。热交换不仅决定着高炉内温度场分布,而且还影响着冶炼过程的还原、造渣等一系列物理化学反应,因为上升的高温煤气既是载热体,又是还原剂,也就是在与炉料热交换过程中既提供炉料升温的热量,还提供各种物理化学变化所需的热量,保证还原等过程的进行。高炉内的温度场虽然因各高炉具体情别,但是沿炉子高度的温度分布却有共同规律(见图1):在炉料装入炉内的上部地区和从风口燃烧带形成煤气往上升的地区,由于煤气与炉料之间的温度差很大,进行着很强烈的热交换,形成高炉上部热交换区和下部热交换区;而在高炉的中部,煤气与炉料的温差较小(25~50℃),是热交换进行得极其缓慢的地区,被称为热交换空区或热储备区。热储备区的存在说明高炉是一种热交换很完善的设备。这种热交换规律是由前苏联学者基塔耶夫(В.И.Кumаев)教授发现,并通过热平衡方程和传热速率方程的联解给出了其传热规律的数学表达式。

传热方式和传热控制环节高炉内以传导、对流、辐射三种方式将热量由煤气传给炉料。其传热过程是由煤气向料块表面的外部传热和料块表面向料块核心的内部传热完成的。传导传热主要是在料块内部传热中起主导作用,也就是料块表面的热通过传导传热传到料块中心。由于高炉料柱内料块之间的接触绝大部分是点接触,所以料块之间的传导传热很小而常被忽略不计。

传导传热的传热方程为:QC=λ/r(t料表-t料核)=hc(t料表-t料核);

式中Qc为通过传导传送的热量,kJ/m·s;λ为炉料的导热系数,W/m·℃;t料表、t料核为炉料表面和核心的温度,℃;hc为导出的导热系数W/m·℃;r为炉料的半径,m。对流传热是运动的煤气流对料块外表面的主要传热方式,其规律为Qt=α(t气-t料表);式中Qt为对流传热量,kJ/m·s;α为对流给热系数,W/m·℃,它与煤气的流速(以雷诺数为特征的流动状态)、煤气的运动黏度与料块的直径有关;t气为煤气温度,℃。

辐射传热是高温煤气以辐射方式向料块表面传送热量,它与料块的黑度、煤气的温度和煤气中三原子气体(例如CO2、H2O)含量和不对称双原子气体(CO)的含量等有关。

辐射传热规律为:Qr=εCr(T4气-T4料表)=hr(t气-t料表);

式中Qr为通过辐射传送的热量,kJ/m·s;ε为黑度;Cr为辐射系数,W/m·K;hr为导出的辐射系数,W/m2·℃。研究和测定的结果说明:矿石的导出导热系数hC高于焦炭的,而矿石和焦炭的hc又分别高于它们的对流给热系数α,所以在高炉的热交换过程中对流给热是限制性因素。研究还证明不同温度下矿石的hc远高于(α+hr),因此对流给热仍然是控制环节,但是焦炭在高温下(725℃以上)hc小于(α+hr),这时焦炭本身的传导传热成为控制性环节。

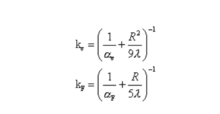

热交换系数从传热来说可用高炉内控制性环节的对流给热系数来评价高炉内料层中的热交换强度。在散料的热交换计算中有两种形式的给热系数:单位料块表面积的(αF)和单位料层体积的(αv),它们之间的关系为:单一球径的炉料αv=αF[6(1-ε)d];任何形状的炉料αv= αF[7.5(1-ε)d];式中ε为炉料的空隙度;d为炉料的直径,m。基塔耶夫根据C.费尔涅斯用高炉炉料和其他物料所做传热试验数据,导出αv的计算式αv=186(w0.9气T0.3/d0.75) M,W/m3·℃;式中w气为气体流速,m/s;T为气体的平均温度,K或273+t气℃;d为料块直径,m;M为与料层透气性有关的系数,对一般高炉炉料M=0.5,对无粉末单一粒径的理想炉料M=1.0。季莫费耶夫(В.Н.Тимофеев)根据他人所做实验资料整理出的αF计算式为αF=B[(w气ρ气d)7/d];式中系数B=λ/η0;λ,η为气体的导热系数和黏度;w气为气体的流速,m/s;ρ气为气体的密度kg/m;d为散料的直径,m。如果考虑炉料内部传热,则综合热交换系数为:

对于高炉所用实际炉料来说,综合热交换系数kv在1100~6300W/m·℃,或kF=25~130W/m·℃。2

高炉冶炼工艺因素对热交换的影响炼铁工作者用料流和煤气流的水当量变化及m值的升降来评价冶炼工艺因素对热交换和炉内温度场分布的影响。

(1)风温。风温提高以后,风口前燃烧的焦炭量减少,单位生铁形成的煤气量减少,W气也随之降低,W气/W料下降;理论燃烧温度升高,即t气缸上升,使高炉下部热交换区传热加强,H下缩短,也就是高温区下移,进入上部热交换区时煤气流的热量减少,从而使炉身温度和炉顶温度下降。

(2)富氧。富氧鼓风以后,最明显的特征是风中N2减少,燃料在风口前燃烧形成的煤气量减少,W气随之下降,而炉料的总消耗没有发生明显变化,W料不变,因此W气/W料下降;理论燃烧温度的提高也使t气缸上升,其结果同提高风温相似:高温区下移,炉身温度和炉顶温度降低。而且富氧比提高风温所造成的影响更大。因为进入上部热交换区煤气流带入的热量更少。所以在采取措施时,W气/W料下降到1.0是鼓风富氧的极限。为解决高富氧后炉身部位热量紧张,要减少该部位吸热过程的热量消耗或增加该部位的热量收入,前者可以采取不用含结晶水炉料,不用熔剂,降低热损失等,而后者可向炉身部位喷入热还原性气体等。

(3)喷吹燃料。高炉喷吹燃料以后,因为喷吹燃料中碳氢化合物含量高,碳氢化合物在风口前转化为CO和H2放出的热量少于焦炭中碳转化为CO时放出的热量(例如CH4+0.5O2—→CO +2H2+成的煤气体积却相反,1mol碳氢化合物形成的气体体积比1mol碳形成的气体体积多了2倍H2的体积。结果炉缸的理论燃烧温度降低了,W气增大了:而喷吹燃料置换了焦炭,从炉顶加入炉内的炉料的总消耗量降低,使W料减小了,最终是W气/W料增大。t理的降低减弱了炉子下部的热交换,m的增大使炉身温度和炉顶温度升高。

(4)焦炭负荷。负荷增加使高炉上、下部的温度都降低,因为这时炉子上部和下部的W气/W料都降低了,而炉子中部的空区扩大。从热交换的角度看,高炉焦炭负荷增大的极限是W气/W料=1。在现代高炉上,原料准备很好,炉子上部的W料已经达到0.8~0.9W气。高炉的热能和化学能利用程度已经接近传热上和热力学上的最高值,这是任何火法冶金设备所不能比拟的。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国