简介

分支浮选工艺包括分支分速浮选,分支串摘浮选、分支载体浮选等。分支串流浮选、分支分速浮选。

在我国的一些锑、铜、铝、铅、锌硫化矿及金银矿选矿中已得到应用,并取得明显的经济教益。分支载体浮选为微细粒浮造提供了新的途径,有广阔的应用前景1。

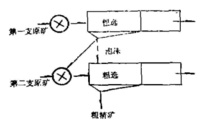

方法浮选通常是原矿浆经过粗选,其泡沫进入精选,粗选尾矿再扫选,中矿顺序返回,而分支粗选是将原矿浆分为两支或多支,前一支粗选的泡沫与下一支的原矿浆合并粗选。前一支没有精选作业,最后一支可以有精选。若是现场有两个系列,则可将第一系列的粗选泡沫并入第二系列粗选,如图

工业应用由于分支浮选工艺具有降低浮选药耗和提高选别指标的功能,以及实施容易、操作稳定等特点,在我国的一些锑矿、铜矿、钼矿、铅锌矿和金矿等选矿厂已得到应用,并取得了比较显著的经济效益。

快速分支浮选工艺小型试验取得成功后,凡口铅锌矿于1999 年11 月18 日至2000 年1 月12 日进行了半工业试验,并根据半工业试验成果组织了选矿厂主系统工艺流程改造设计。2000 年2 月1日,设计部门完成了流程改造的施工图设计。2000年2 月26 日,选矿厂完成了系统改造任务并试水成功。2000 年2 月28 日早班,选矿厂Ⅰ系统复产,工业试验开始。经过近两个多月的努力,试验取得了圆满成功。

工业试验结束后,快速分支浮选工艺流程即交付生产使用。经过三年多的应用与完善,新工艺在提高铅锌指标、节能降耗及减少作业循环量上具有明显的优势。

快速分支浮选新工艺技术快速分支浮选新工艺综合应用了凡口铅锌矿三十多年的选矿实践经验和技术成果,并参照最新的现代选矿理论进行了创新。该流程交付生产使用以来,显著地提升了选矿技术经济指标,年增经济效益可达1300 万元。

1.提高铅锌回收率

与原高碱细磨优先浮选工艺相比,快速分支浮选工艺铅锌金属的理论回收率分别提高了0.36%和0.41%,降低铅精矿含锌0.8%。此外,减少浮选作业循环量和金属流失后,提高铅实际回收率0.69%、锌实际回收率0.35%。

2.节能降耗

实施新工艺流程后,选矿厂两个主系统浮选机容积由1028.8m3 下降到774.8m3,下降了24.7%;浮选机总安装功率由3144kW下降到2480kW,减少了664kW。由于系统装机功率的减少及作业循环负荷的降低,选矿厂处理每吨原矿的磨矿浮选电力单耗由35.00kW·h 下降到28.48kW·h,显著地节约了电力成本。

此外,使用新工艺的药剂成本与原工艺相比亦下降明显,根据选矿厂药剂实际消耗统计资料,单位选矿药剂成本由18.848 元/t 下降至14.231 元/t。

3.社会效益

实施快速分支浮选工艺所带来的显著社会效益主要体现在如下几个方面:

(1)减少金属流失,可充分利用现有的矿产资源,为国家多回收和利用铅锌金属;

(2)电力消耗下降,有利于缓解我国目前供电不足的矛盾;

(3)药剂单耗下降,有利于矿山企业进行环境保护;

(4)浮选流程缩短,可减少固定资产的占用,有利于加快国有资产的周转。

经过多年的应用实施表明,快速分支浮选工艺具有技术先进,流程简单,药剂用量少,分选指标高,对不同类型铅锌硫化矿适应性强,稳定性好,环境污染少等显著优点,在国内外具有极大的推广价值2。

总结1.凡口铅锌矿矿石中方铅矿、闪锌矿、黄铁矿紧密共生,嵌布粒度粗细不均匀,部分黄铁矿的浮游活性较好,属难选的细粒高硫铅锌矿。

2.原矿磨至- 74μm 占85%时,大部分有用矿物已单体解离,粗粒、易浮的铅锌矿物可在短时间内快速分选出来,得到高质量的铅精矿和锌精矿。

3.快速分支浮选工艺有利于减少有用矿物的总浮选时间,降低中间作业的循环量,缩短浮选流程。

4.工业应用表明,快速分支浮选工艺有效地贯彻了能出早出、快出的思想,避免已解离矿物的过粉碎,提高了铅锌金属的回收率;减少浮选作业的中间循环量,节省了大量的电力成本和药剂成本3。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国