简介

高强度预应力钢丝是一种经济高效钢材, 具有抗拉强度和屈服强度高、塑性好, 松弛性能低等特点, 广泛应用于水泥制品、桥梁、核电站、高层大跨度房屋、高速公路等建设。随着我国预应力行业的发展, 82B盘条作为生产高强度预应力钢丝的原料, 其生产和使用越来越引起人们的重视。青钢自2003年12月份开始生产82B 盘条, 为进一步提高82B盘条的质量, 中心试验室专门成立了“82B盘条质量研究”技术创新课题小组, 对影响82B 盘条的因素进行了综合分析和研究1。

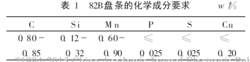

化学成分与金相组织要求82B 盘条为预应力钢丝及钢绞线用热轧盘条,其国内牌号为82MnA, 化学成分见表1。

盘条的金相组织主要应为索氏体组织, 不应有马氏体、网状渗碳体及对性能有害的组织。

形状盘条就是直径比较小的圆钢,商品形态是卷成盘供货,在工地上常见的有直径 6、8、10、12 毫米的,以低碳钢居多,一般不用于钢筋混凝土结构的主筋,多用于制钢筋套,还有小直径的用于砖混结构中的“砖配筋”。

种类盘条的品种很多。碳素钢盘条中的低碳钢盘条俗称软线,中、高碳钢盘条俗称硬线。盘条主要供作拉丝的坯料,也可直接用作建筑材料和加工成机械零件。不锈钢盘条用于制造不锈钢丝、不锈钢弹簧钢丝、不锈顶锻钢丝和不锈钢丝绳用钢丝。随着生产技术的进步,已出现方形、

六角形、扇形和其他异形断面的盘条;直径的上限已扩大到38毫米;盘重从原来的40-60公斤已增加到3000公斤。由于轧后热处理新工艺的开发,盘条表面的氧化铁皮明显减薄,组织性能也得到很大的改善。

使用盘条在使用前需要用钢筋调直机调直下料,同时也在机器中去除氧化锈皮,也在反复的弯曲拉伸中,强度有一定的提高。没有调直机的小型工地,使用卷扬机拉直盘条,如果是直接拉是不可取的,容易产生太大的塑性变形,应该一端用滑轮重锤,以控制拉力。

影响盘条质量的因素分析1 连铸坯成分偏析的影响

(1)中心偏析的影响

在钢坯试样的横截面上, 用Ø5. 5mm 的钻头,分别在边部、中部各取4个, 心部取1个试样, 用红外碳硫仪分析碳、硫含量, 用化学法分析硅、锰、磷含量。结果表明, 心部碳的质量分数最大为1. 06%,中心各碳偏析系数为1. 33, 远远超出标准要求(钢帘线用小方坯中心碳偏析系数≤1. 05), 其它元素偏析程度较小。该连铸坯轧制的盘条在用户拉拔时易发生脆断, 且断口呈杯锥状。纵剖该断口试样发现, 中心部位存在“V”形裂纹, 金相组织检验发现,中心处存在着网状或半网状渗碳体。

渗碳体本身不易变形, 在晶界处呈网状或半网状分布, 对盘条质量的危害很大。盘条在拉拔时易沿晶界产生裂纹, 在进一步拉拔时脆断。其原因是连铸坯本身存在着中心碳偏析, 尽管轧制时线材组织处于奥氏体化状态, 且轧制温度较高, 但由于保温时间有限, 心部碳偏析难以消除, 从而破坏了线材基体组织的均匀性能, 导致线材在拉拔过程中形成杯锥状断口而断裂。中心偏析是连铸小方坯代表性的缺陷, 解决的办法是采用大尺寸矩形方坯轧制, 因为大尺寸铸坯在轧制时能增加轧制比, 消除上述缺陷, 所以一般不宜用小于120mm ×120mm的连铸方坯, 特别是轧制碳的质量分数大于0. 75%线材。另外, 严格控制钢水的过热度, 采用电磁搅拌及连铸时轻压下技术, 同时强化连铸二冷段冷却强度等来降低中心偏析。

(2) 表面增碳的影响

从用户处拿回的断丝试样, 有一部分呈笔尖状断口, 且在试样的一侧有一连串鱼鳞状裂纹。根据以往的经验, 应为表面局部组织不均匀所致。对断丝试样进行金相检验发现, 在鱼鳞状裂纹附近, 组织中出现了块状和网状渗碳体。

这是由于连铸过程中, 操作不当, 保护渣中的石墨碳随钢液进入结晶器, 造成连铸坯表面局部增碳所致。

2 非金属夹杂物的影响

通过对82B 盘条的非金属夹杂物检验发现,82B 盘条的非金属夹杂物一般为C, D 类夹杂, 且C类夹杂较多, 最高达C4. 5e, D类夹杂一般为1 ~ 1. 5级。观察到的夹杂物最大宽度为30 μm, 远远超过标准要求(标准要求C 类≤1, D 类≤0. 5)。非金属夹杂物存在于盘条中, 对盘条后续加工主要有如下几方面的危害:

(1)拉拔和捻制变形时, 破坏了钢丝基体的连续性, 造成应力集中, 一旦受到拉应力或切应力的作用, 沿夹杂物方向就产生破裂, 造成钢丝拉拔捻制时易断裂, 且断口不规则;

(2)非金属夹杂物降低钢丝力学性能, 尤其是降低其横向力学性能, 使钢丝塑性降低, 在高变形情况下易断裂, 弯曲、扭转值降低, 非金属夹杂物成为钢丝疲劳断裂源, 造成钢丝耐疲劳极限降低;

(3)在钢丝热处理时, 由于非金属夹杂物的膨胀系数与钢丝基体有差异, 在钢丝内割裂钢丝基体连续性, 起局部缺口作用, 造成钢丝热处理过程中形成微裂纹, 在继续拉拔、捻制时微裂纹扩展使钢丝断裂。

3 气体含量的影响

通过对82B 盘条做氧、氮分析, 发现盘条中氧的质量分数为(55 ~ 85) ×10- 6 , 平均为68. 42 ×10-6 , 氮的质量分数为(50 ~ 60) ×10- 6 , 平均为54. 09 ×10- 6 , 远远高于标准要求(wO ≤25 ×10- 6 ,wN ≤30 ×10-6 )。钢中含氮过高会造成钢质恶化,氮能增加钢的实效硬化性, 使钢的强度和硬度提高,塑性、抗冲击性和韧性显著下降。钢中的氧也会对钢的力学性能产生不良影响, 影响程度与氧的浓度以及含氧的夹杂物类型、分布、多少有关。钢中的氢危害极大, 随着钢中含氢量的增加, 塑性和韧性显著下降, 尤其对于82B 这样的高碳钢, 在加工冷却过程中, 这种现象更为严重。

4 轧制工艺的影响

由于高线盘条的轧制是在规定的孔型系统中完成的, 变形条件基本固定, 各道次的变形参数已确定, 在实际生产时主要是通过对轧制温度的控制即控温轧制来实现的。控温轧制的主要目的是细化晶粒:通过低温开轧, 可以控制原始奥氏体晶粒的尺寸;通过降低终轧温度, 可以阻止形成奥氏体晶粒长大;通过对精轧后线材的急剧水冷, 达到所设定的吐丝温度, 不仅可以将形变奥氏体迅速转变成过冷奥氏体, 为组织转变作好充分准备, 同时也控制了过冷奥氏体晶粒尺寸。但应该注意的是, 由于轧机设备负荷的限制, 开轧温度不能太低, 否则设备易发生事故。另外, 如果开轧温度控制过低容易造成坯料加热不均, 奥氏体化不均, 碳化物不能充分溶解, 铸坯中的疏松等缺陷不能完全消除, 造成盘条通条性能差及最终组织异常。通过对82B 盘条做奥氏体晶粒度检验发现, 青钢生产的82B 盘条晶粒度为6 ~ 7级, 与武钢、宝钢、沙钢的相比(8 级), 晶粒度较粗。

在开轧温度控制在990 ~ 1 010 ℃, 奥氏体晶粒度为7级;开轧温度控制在1 000 ~ 1 050 ℃, 奥氏体晶粒度为6级, 这说明开轧温度对奥氏体晶粒度的影响较大, 在正常生产的前提下, 应尽可能低地控制开轧温度。

5 轧后控冷工艺的影响

控制冷却的主要目的是控制过冷度及冷却速度, 得到强韧化所需要的索氏体组织。根据金属热处理原理, 加快冷却速度, 可以使连续冷却曲线向右下方移动, 冷却速度越快,。对于斯太尔摩标准冷却模式——强制风冷来说, 其冷却速度不可能达到形成马氏体的临界转变温度。风冷速度越快, 奥氏体转变成索氏体越容易, 因此, 在实际冷却时采用大风量, 以求快速冷却, 一则可以控制铁素体的析出量, 二则可增大过冷度。对强度有特别要求的82B 盘条, 设定较高的吐丝温度, 加大冷却速度, 可以达到提高强度的效果。

随吐丝温度的提高, 盘条的抗拉强度有明显的升高, 这似乎与吐丝温度越高晶粒越粗大、吐丝温度越低晶粒越细小的理论相矛盾。其实, 此类钢经过微合金化, 加之在轧制时进行了控温轧制, 经过回复与再结晶, 形变奥氏体晶粒已经相当细, 即使提高了吐丝温度, 对晶粒的粗化程度相对很小, 因而对强度的影响可忽略。应当注意, 吐丝温度不能过高,否则由于空冷设备限制, 使高碳钢线材组织转变不能在控冷线上完全结束, 不仅不能得到预期的组织,同时盘条表面也容易形成较厚的不利于拉拔的氧化铁皮, 使盘条的综合性能降低。要合理控制吐丝温度及轧后冷却速度, 以获得细索氏体组织, 使成品具有较高的强度及良好的塑性。

对82B盘条的组织检验发现, 组织为S +P, 无F组织, 符合标准要求, 但索氏体化率一般在85%左右, 与标准要求的≥95%还有一定的差距, 其心部索氏体化率与沙钢、宝钢的相比较低, 只有65%左右(沙钢75%, 宝钢85%), 其珠光体团较大, 晶粒较粗大, 因此, 82B 盘条的轧制后控冷工艺还需进一步优化2。

总结通过以上分析,可以得出如下结论:

(1)连铸坯中心偏析严重, 使盘条在拉拔时易断裂, 产生杯锥状断口;

(2)连铸坯表面局部增碳,使盘条在拉拔时断裂, 产生笔尖状断口;

(3)盘条中的非金属夹杂物, 使盘条在拉拔和捻制变形时, 因应力作用而造成钢丝断裂;

(4)钢中O、N 含量过高, 会使钢的强度和硬度升高, 塑韧性下降;

(5)较低的开轧温度有助于细化盘条的奥氏体晶粒度;

(6)合理的吐丝温度和冷却速度, 能保证盘条获得理想的细索氏体组织。

建议:

(1)中心偏析是连铸小方坯代表性的缺陷, 解决的方法是增大连铸坯尺寸, 大于180mm ×180mm 为宜, 以提高轧制比;

(2)严格控制钢水的过冷度, 采用连铸坯凝固末端轻压下技术及电磁搅拌技术, 减小柱状晶及中心偏析, 以提高连铸坯内部质量;

(3)优化原料, 采用炉外精炼措施, 减少钢水中的气体及杂质含量;

(4)强化控轧控冷技术, 采用合适的开轧温度、吐丝温度及轧后冷却速度, 以获得理想的细索氏体组织3。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国