基本概念

目前锌冶炼企业普遍采用湿法炼锌技术,湿法炼锌的产量已占世界总锌产量的 80%以上。湿法炼锌包括常规浸出法(回转窑挥发法)、热酸浸出法、氧压浸出法三大类,其中热酸浸出法又可分为黄钾铁钒法、针铁矿法、 赤铁矿法三类。

赤铁矿法除铁是使硫酸锌水溶液中的铁主要以赤铁矿(Fe2O3)形态沉淀除去的锌热酸浸出液除铁方法。铁(Ⅲ)水解成赤铁矿的过程必须在高温高压下进行,除铁率大于 90%。赤铁矿渣沉降过滤性能好,含铁高(58%-60%), 含锌低(0. 5%-1.0%)1。

沉铁原理在Fe2O3-SO24--H2O体系内,当硫酸铁浓度较高时,在溶液酸度高的情况下,将温度控制在458~473 K,溶液中的 Fe3+便水解成黄色的碱式硫酸铁沉淀:

Fe2(SO4)3(aq) + 2H2O(aq) = 2Fe(OH) SO4(S)↓ + H2SO4 (aq)

而当溶液酸度低时,溶液中的Fe3+便水解生成赤褐色的Fe2O3沉淀:

Fe2(SO4)3(aq) + 3H2O(aq) = Fe2O3(S) +3H2SO4(aq)

故在高温条件(458~473 K)下,当溶液酸度不高时,Fe3+水解形成以Fe2O3为主, 并混以Fe(OH) SO4的沉淀物,此沉淀物称为赤铁矿渣,其主要成分为:Fe 58% ~60%,Zn 0. 5% ~1. 0%,S 3%。

赤铁矿法主要步骤1、中性浸出渣热酸还原浸出。中性浸出渣的浸出条件为温度 90 ~95 ℃,始酸115 g/L,终酸控制50~55 g/L。渣中的大部分有价金属如锌、铜和镉随铁一起溶解进入溶液。浸出液经浓密后,上清液送至预中和;底流经压滤后,滤液返回至预中和工段,滤渣送浮选工序。

2、热酸还原浸出渣的浮选。滤渣经浮选出的硫精矿返回至沸腾焙烧;浮选尾矿(Pb-Ag 渣)经高压压滤机压滤,干燥后经烟化炉处理回收其中的锌、铟、铅、银等有价金属,所产烟化炉水碎渣为高温固化渣,可作为建材外售。

3、溶液的净化和中和。热酸还原浸出后液用焙砂进行中和,使影响赤铁矿质量的元素大部分沉淀析出,主要为砷和锑,铜部分沉淀。中和时间 1 h,温度 45 ~50 ℃,终点控制 pH≤1. 5。中和液经浓密,中和底流中如有价金属(Cu)的含量较高,则可再经过一段终浸回收有价金属;如有价金属含量较低,则可返回至热酸还原浸出。上清液送置换沉铟工序。

4、赤铁矿除铁。浸出车间送来的除铁后液(含Fe2+ 25~30g/L,含酸 pH 值为4. 0~4. 5,含 Zn 120~130 g/L)用蒸汽加热到180 ℃ 以上,其中的亚铁在压力1 800 kPa,氧分压 200~250 kPa 的高压釜内氧化并水解成赤铁矿,铁的沉淀率达 90%~95%2。

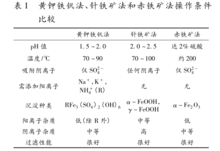

三种除铁方法的比较1、三种除铁方法的操作条件比较

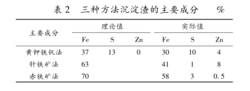

2、三种方法沉淀渣的主要成分。

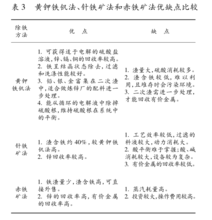

3、三种除铁方法的主要优缺点

赤铁矿法应用及研究现状据了解,目前国内对赤铁矿法除铁的研究较少,国外有公司在试验室采用常压状态下的赤铁矿除铁工艺来降低运行成本,但都没有成功的工业生产实践3。

日本饭岛锌厂日本饭岛(Iijima)锌厂于 1971 年首家建成采用赤铁矿除铁法工厂,生产规模 200 kt/a 电锌,工厂建成一直生产至今已 40 余年。该厂工艺流程为锌精矿经沸腾焙烧, 含硫烟气送制酸,锌焙砂经中性浸出,中性上清液送净化、电积及熔铸生产电锌,中浸渣经酸性浸出,酸浸渣作为 Pb-Ag 渣外售,含 Fe 溶液送赤铁矿除铁,产生铁渣外售水泥厂。

德国鲁尔锌厂1979 年世界上第二家采用赤铁矿除铁法的工厂为德国鲁尔锌厂,生产规模 135 kt/a 电锌,该厂采用锌精矿沸腾焙烧、高温高酸湿法炼锌工艺,含 Fe 溶液采用赤铁矿除铁方法,该厂运行了十余年后中止了赤铁矿除铁方法, 据报道主要原因为:一是生产成本高,二是系统工程化问题多,如给料, 釜内结垢。该厂于 1991 年增加了一套锌精矿直接加压氧浸装置,锌精矿氧压浸出产出 Pb-Ag 渣外售,锌焙砂中性浸出产出含锌高的中浸渣外售,没有设置锌浸出渣处理装置,由于种种原因,该厂于 1994 年停产。

国内某厂国内某厂锌精矿含铁高,富含稀散金属,锌冶炼采用沸腾焙烧制酸-高温高酸黄钾铁矾除铁工艺,黄钾铁矾渣采用挥发窑处理,稀散金属富集到氧化锌烟尘中而回收,该法主要存在四大问题:

(1)铁矾渣渣量大(矾渣渣率45%),含锌高,锌损失大;

(2)处理黄钾铁矾渣焦耗高于中浸渣,造成生产成本高;

(3)稀散金属挥发率低,造成金属损失多;

(4)还原挥发过程中产生低浓度 SO2烟气需处理,造成环保压力大。

对此,该厂通过热酸还原浸出-赤铁矿除铁小型试验研究及半工业试验研究取得了预期效果,试验结果表明:稀散金属的回收率有较大提高,铁渣能资源化利用,环保条件好。鉴于国内大规模锌精矿加压氧浸工厂的建成且顺利达产达标的业绩,加压氧浸技术及设备的工程化难题在国内可以解决,该厂委托有锌加压氧浸生产实践经验的长沙有色冶金设计研究院有限公司设计,共同开发赤铁矿除铁方法,这是国内首家自主研发用于工业生产实践的工厂,有很大的挑战性,但对于湿法炼锌铁渣的处理方式,将是一个发展方向,具有节能降耗,资源再利用,环境友好的优势。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国