扭矩传感器,又称力矩传感器、扭力传感器、转矩传感器、扭矩仪,分为动态和静态两大类,其中动态扭矩传感器又可叫做转矩传感器、转矩转速传感器、非接触扭矩传感器、旋转扭矩传感器等。 扭矩传感器是对各种旋转或非旋转机械部件上对扭转力矩感知的检测。扭矩传感器将扭力的物理变化转换成精确的电信号。扭矩传感器可以应用在制造粘度计,电动(气动,液力)扭力扳手,它具有精度高,频响快,可靠性好,寿命长等优点。

基本介绍通常所说的转矩是外力矩,如机床主轴旋转是动力源提供的外力矩作用的结果,而扭矩是内力矩,主轴工作时,刀具切削力对主轴的反作用使之产生扭转弹性变形,可用其衡量扭矩的大小1。扭矩是使物体发生转动效应或扭转变形的力矩,等于力和力臂的乘积。

扭矩是在旋转动力系统中最频繁涉及到的参数,为了检测旋转扭矩,使用较多的是扭转角相位差式传感器。该传感器是在弹性轴的两端安装着两组齿数、形状及安装角度完全相同的齿轮,在齿轮的外侧各安装着一只接近(磁或光)传感器。当弹性轴旋转时,这两组传感器就可以测量出两组脉冲波,比较这两组脉冲波的前后沿的相位差就可以计算出弹性轴所承受的扭矩量。该方法的优点:实现了转矩信号的非接触传递,检测信号为数字信号;缺点:体积较大,不易安装,低转速时由于脉冲波的前后沿较缓不易比较,因此低速性能不理想。

扭矩测试比较成熟的检测手段为应变电测技术,它具有精度高、频响快、可靠性好、寿命长等优点。 将专用的测扭应变片用应变胶粘贴在被测弹性轴上,并组成应变桥,若向应变桥提供工作电源即可测试该弹性轴受扭的电信号。这就是基本的扭矩传感器模式。但是在旋转动力传递系统中,最棘手的问题是旋转体上的应变桥的桥压输入及检测到的应变信号输出如何可靠地在旋转部分与静止部分之间传递,通常的做法是用导电滑环来完成。 由于导电滑环属于磨擦接触,因此不可避免地存在着磨损并发热,因而限制了旋转轴的转速及导电滑环的使用寿命。并且由于接触不可靠引起信号波动,从而造成测量误差大甚至测量不成功。为了克服导电滑环的缺陷,另一个办法就是采用无线电遥测的方法 :将扭矩应变信号在旋转轴上放大并进行V/F转换成频率信号,通过载波调制用无线电发射的方法从旋转轴上发射至轴外,再用无线电接收的方法,就可以得到旋转轴受扭的信号。 旋转轴上的能源供应是固定在旋转轴上的电池。该方法即为遥测扭矩仪。

发展历程扭矩传感器的发展历程大致为:光学机械变形类型、电磁感应类型、相位差类型、应变类型。1856 年汤姆逊发现了在机械应变作用下,金属丝电阻会发生变化的现象,这奠定了电阻应变片的研制基础。1938 年鲁奇与西蒙斯制造了纸基式电阻应变片。此后,电阻应变片得到了快速地发展,在工程领域得到了广泛应用,电阻应变片也是用于扭矩测量的一种较佳选择。

应变型扭矩传感器可利用被测物理量在弹性元件上产生弹性变形,因而弹性变形可通过应变片转换成电阻的变化,从而测出扭矩值。在转动状态下可靠地自供电技术和信号传输技术是此类扭矩传感器仍需研究的主要问题。1982 年日本福冈九州大学 Sasada 等研究人员研制出了新型磁头扭矩传感器,利用等离子法在转轴表面喷覆了一段磁致伸缩层,可以使整个测试装置做的紧凑。1984 年,Sasada 等人提出了改进方案,为了获得较宽的动态范围和较好的线性度,采用了具有特定形状的磁场各向异性的三角形或平行四边形磁片。1986 年 Sasada等人研究了应用非晶薄带的磁致伸缩逆效应来检测扭矩,具体的方式是在一段圆轴表面上粘贴非晶薄带,其粘贴方向与圆轴线成 45度角,最后基于此方法成功的研制了螺线管式扭矩传感器。1992 年王荣等人为改善“角度依存性”问题,采用在转轴的表面粘贴一层特制的软磁合金薄带的方法,研制了逆磁致伸缩扭矩传感器。2011 年由淮海工学院的文西芹、李纪明等人研究了一种磁弹性效应的新型扭矩传感器,其气隙扰动小、磁滞小、可满足电助力转向系统的使用要求。

由日立公司研制的 MR 编码器式扭矩传感器是转角型扭矩传感器的典型代表,其工作原理是在被测件之间安装一转轴,在转轴的两端分别装有一个 MR 编码器,由每个编码器的两相正弦输出可以分别计算出转轴两端的角度,再由两个角度交差计算出扭矩。2005 年重庆工学院远程测试与控制技术研究所开发了螺杆差动变压器式的扭矩传感器,当弹性轴受到扭力时,轴会产生一定的扭矩角度,再通过内部的衔铁作用以感应电动势的形式输出。2010 年由淮海工学院和江苏海洋资源开发研究院共同研制了一种非接触测量方式的磁电型扭矩传感器。2014 年赵浩、丁立军等人基于电磁感应原理,设计了一种新型扭矩传感器。

近年来一些新型扭矩传感器不断被开发和研制出来,包括光纤式扭矩传感器、无线声表面波式扭矩传感器、磁敏式扭矩传感器、激光多普勒式扭矩传感器、激光衍射式扭矩传感器等。如美国佛吉尼亚西蒙斯飞行器公司,为了对飞行器的涡轮发动机进行扭矩测试,研发了一种基于光纤技术的光纤式扭矩传感器。重庆大学光电技术及系统教部重点实验室的研究人员,提出了一种新型平板式压电四维力/力矩传感器,大连理工大学联合长春光学精密机械与物理研究所,研制了一种具有分载测量功能的预紧式 Stewart 结构六维力/力矩传感器2。

类别非接触式扭矩传感器非接触式扭矩传感器输入轴和输出轴由扭杆连接起来,输入轴上有花键,输出轴上有键槽。当扭杆受方向盘的转动力矩作用发生扭转时,输入轴上的花键和输出轴上键槽之间的相对位置就被改变了。花键和键槽的相对位移改变量等于扭转杆的扭转量,使得花键上的磁感强度改变,磁感强度的变化,通过线圈转化为电压信号。非接触扭矩传感器由于采用的是非接触的工作方式,因而寿命长、可靠性高,不易受到磨损、有更小的延时、 受轴的偏转和轴向偏移的影响更小,已经广泛用于轿车领域。

在非接触式扭矩传感器中,常用的主要有应变式、磁电式、光纤式和光电式传感器。

应变式非接触传感器利用了无线传输技术。随着科技的进步和无线传输技术的发展,接触式应变片传感器输出信号所用的导电滑环和刷臂已经能够用无线传输模块替代,从而克服了导电滑环和刷臂间的磨损,提高了测量精度。

磁电式扭矩传感器是利用磁电转换的原理,分析两路输出的电动势信号的相位差,从而达到测量扭矩的目的。主要分为闭磁路式传感器和开磁路式传感器。

光纤式扭矩传感器主要是利用光反射原理和相位差原理,将轴上相应的两处位置反射的光信号读取后并计算出相位差,由此能算出相应的扭矩值。但是光纤式传感器易受环境影响,安装调试也相对较困难。

光电式扭矩传感器以光电感应元件为核心部件。当传动轴上加载扭矩时,由光源发出的光的强度会发生相应变化,从而使光电元件的输出电流发生变化。通过测量该变化值即可计算出扭矩值。3

应变片扭矩传感器应变片传感器扭矩测量采用应变电测技术。在弹性轴上粘贴应变计组成测量电桥,当弹性轴受扭矩产生微小变形后引起电桥电阻值变化,应变电桥电阻的变化转变为电信号的变化从而实现扭矩测量。传感器就完成如下的信息转换;传感器由弹性轴、测量电桥、仪器用放大器、接口电路组成。

高性能无线型高性能无线扭矩传感器将传感器与无线通信技术结合在一起,实现了数据的无线传输。扭矩电信号由单片机控制的信号处理电路进行放大、A/D转换之后,编码器将采集到的数字量编码传送给发射模块进行发送。接收模块接收到数据后,解码器将译出的数据传送给单片机,由LED显示得到的扭矩数据值。传感器数据采集发射电路由扭矩传感器、信号处理部分、单片机和无线发射电路组成。扭矩传感器将电阻应变片产生的应变电信号传送到信号处理电路。信号处理部分对传感器模拟信号提取放大,并进行模/数转换。微处理器负责控制系统各部分器件的工作,并对数字信号进行处理。无线发射电路在微处理器的控制下,由编码器将采集到的信息数据进行相应的编码和处理,并用发射模块发射出。实现无线传输。

电子式电子式扭矩仪是一种针对风机、水泵试验及现场能效评测的便携式高性能轴功率测量仪器。电子式扭矩仪创造性的摒弃了传统机电式扭矩传感器繁琐、复杂、在很多现场环境下不易实现的安装过程,实现了风机、水泵电机效率的实时测量,监测风机、水泵电机在使用过程中各环节的运行状态,对研究风机、水泵电机的使用状态提供了实时、真实、可靠的数据;避免了因机电式扭矩传感器安装不当对试验结果造成的影响。

电子式扭矩仪能完全取代传统扭矩传感器的轴功率测量功能,并且能获取风机、水泵电机的实时效率,为风机、水泵机组节能提供了严谨、科学评测手段。

应用范围扭矩传感器是一种测量各种扭矩、转速及机械功率的精密测量仪器。应用范围十分广泛,主要用于:

1、电动机、发动机、内燃机等旋转动力设备输出扭矩及功率的检测;

2、风机、水泵、齿轮箱、扭力板手的扭矩及功率的检测;

3、铁路机车、汽车、拖拉机、飞机、船舶、矿山机械中的扭矩及功率的检测;

4、可用于污水处理系统中的扭矩及功率的检测;

5、可用于制造粘度计;

6、可用于过程工业和流程工业中;

7、可以应用于实验室,测试部门以及生产监控和质量控制;

测量原理扭矩的测量:采用应变片电测技术,在弹性轴上组成应变桥。如图1所示:

1.信号输出可任意选择波形─方波或脉冲波。

2.检测精度高、稳定性好、抗干扰性强。

3.不需反复调零即可;连续测量正反扭矩。

4.即可测量静止扭矩,也可测量动态扭矩。

5.体积小、重传感器可脱离二次仪表独立使用,只要按插座针号提供 +15V,-15V(200mA)的电源,即可输出阻抗与扭矩成正比的等方波或脉冲波频率信号。量轻、易于安装。

6.测量范围: 0—10000Nm标准可选, 非标准2万Nm、3万Nm、5万Nm、8万Nm、10万Nm,特殊量程可定制。

信号传输信号输出· 方波信号、脉冲信号。

· 扭矩传感器的标准信号输出是频率信号,即5-15KHz;为了适应客户需求,无需外置模块,与原始输出电路整合设计直接输出4-20mA、0-20mA、1-5V、0-5V模拟信号,方便客户采。

扭矩信号处理形式· 扭矩传感器输出的频率信号送到频率计或数字表,直接读取与扭矩成正比的频率信号或电压、电流信号。

· 扭矩传感器的扭矩与频率信号送给单片机二次仪表,直接显示实时扭矩值、转速及输出功率值及 RS232通讯信号。

· 直接将扭矩与转速的频率信号送给计算机或 PLD进行处理。

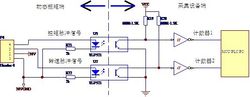

信号采集频率输出信号的信号采集频率信号输出时,与后续的信号采集设备的建议接口电路如图所示

电流或电压输出信号的信号采集如图所示。

安装使用使用环境扭矩传感器应安装在环境温度为0℃ ~ 60℃,相对湿度小于90%,无易燃、易爆品的环境里。不宜安装在强电磁干扰的环境中。

安装方式1、 水平安装,如图11所示:

2、垂直安装,图12所示:

3、连接方式: 扭矩传感器与动力设备、负载设备之间的连接

(1)弹性柱销联轴器连接如图13所示,此种连接方式结构简单,加工容易,维护方便。能够微量补偿安装误差造成的轴的相对偏移,同时能起到轻微减振的作用。适用于中等载荷、起动频繁的高低速运转场合,工作温度为-20-70℃。

(2)刚性联轴器连接如图14所示,这种连接形式结构简单,成本低,无补偿性能,不能缓冲减振,对两轴的安装精度较高。用于振动很小的工况条件。

4、安装要求:

(1) 扭矩传感器可水平安装,也可垂直安装。

(2) 动力设备、传感器、负载设备应安装在稳固的基础上,以避免过大的震动,否则可能发生数据不稳,降低测量精度,甚至损坏传感器。

(3) 采用弹性柱销联轴器或刚性联轴器连接。

(4) 动力设备、传感器、负载设备轴线的同心度应小于Φ0.05mm。

注意事项1.安装时,不能带电操作,切莫直接敲打、碰撞传感器。

2.联轴器的紧固螺栓应拧紧,联轴器的外面应加防护罩,避免人身伤害。

3.信号线输 出不得对地 ,对电源短路,输出电流不大于10mA· 屏蔽电缆线的屏蔽层必须与 +15V电源的公共端(电源地)连接。

4.日常的计量检定校准工作中,对扭矩传感器进行校准时,通常采用扭矩标准机来进行。由于扭矩传感器的精度比较高,通常为 1 级及以上的扭矩传感器,但在实际测量工作中,除了扭矩标准机自身的不确定度之外,影响扭矩传感器测量结果的另外一个重要因素则是传感器与扭矩标准机之间的连接质量,特别是对高精度扭矩传感器的校准中在不考虑扭矩标准机自身的不确定度时,连接质量的优劣将直接影响测量结果的准确度。在现有扭矩传感器测量方法中,通常都是将传感器串接入扭矩标准机中进行校准,故而在校准过程中不可避免要出现连接质量可靠与否的问题。在以往为了保证连接安装的稳定性和牢固性,通常会采用刚性连接方式来安装,此种方式在装卸方面为检测人员带来诸多不便,加上加工零部件的加工精细度和配合间隙的存在,在实际测量过程中使得测量轴系之间的同轴度发生较大的变化,将严重影响测量结果的准确性。虽然此种缺陷可以通过激光对中装置减少误差,但是受各种因素的影响以及人为安装水平的差异,扭矩传感器在实际受载过程中,同轴度仍然是计量过程中较大的不确定度影响因素4。

利与弊发展趋势随着自控系统的不断完善和发展,对扭矩传感器的精度、可靠性和响应速度提出了更高的要求。扭矩传感器正呈现以下的发展趋势:

1、测试系统向微型化数字化、智能化、虚拟化和网络化方向发展;

2、从单功能向多功能发展,包括自补偿、自修正、自适应、自诊断、远程设定、状态组合、信息存储和记忆;

3、向着小型化、集成化方向发展。传感器的检测部分可以通过结构的合理设计和优化来实现小型化,IC部分可以整合尽可能多的半导体部件、电阻到一个单独的IC部件上,减少外部部件的数量;

4、由静态测试向动态在线检测方向发展;

不足之处遥测扭矩仪成功之处在于克服了电滑环的两项缺陷,但也存在着三个不足之处,

1、易受使用现场电磁波的干扰;

2、由于是电池供电,所以只能短期使用;

3、由于在旋转轴上附加了结构,易引起高转速时的动平衡问题,在小量程及小直径轴时更突出;

数字式扭矩传感器吸取了上述各种方法的优点并克服了其缺陷,在应变传感器的基础上设计了两组旋转变压器,实现了能源及信号的非接触传递。并做到了扭矩信号的传递与是否旋转无关,与转速大小无关,与旋转方向无关。

本词条内容贡献者为:

孙锐 - 教授 - 合肥工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国