概述

沉降槽也称增稠器或澄清器,是重力沉降设备,用来提高悬浮液浓度并同时得到澄清液。当沉降分离的目的主要是为了得到澄清液时,所用设备称为澄清器;若分离目的是得到含固体粒子的沉淀物时,所用设备为增稠器。由于从沉降槽得到的沉渣中还含有约50%的液体,悬浮液的增稠常作为下一步分离的预处理,以减小后工序分离设备的负荷。

沉降槽可间歇操作也可连续操作。在工业生产中比较常见的有沉淀池、多层倾斜板式沉降槽、逆流澄清器、耙式浓密机及沉降锥斗等。沉降槽适用于处理量大而固体含量不高、颗粒不太细微的悬浮料浆。

沉降槽具有双重作用。其一是从料浆中分出大量清液,要求液体向上的速度在任何瞬间都必须小于颗粒的沉降速度,因此沉降槽应有足够的沉降面积,保证清液向上及增浓液向下的通过能力。其二是沉降槽必须要达到增浓液所规定的增浓程度,增浓程度取决于颗粒在槽中的停留时间,为此沉降槽加料口以下应有足够的高度,保证底流紧聚所需的时间。

要使沉降槽获得满意的澄清效果,在接近槽顶处必须保持一个微量固体含量区,在此区域内颗粒接近于自由沉降的状态,在该区域内的颗粒沉降速度由于超过清液向上的速度而下沉。若该区域太浅,一些小颗粒有可能随溢流液体从顶部溢出。由于通过上部清液区液体的体积流量等于料浆与底流中液体的体积流量之差,因此,底流中固体物的浓度和生产能力决定了澄清区的状况。

为了提高给定尺寸和类型的沉降槽的处理能力,除了确保沉降槽具有足够的沉降面积外,还应尽可能提高颗粒的沉降速度。多数情况下,是通过加入凝聚剂或絮凝剂,促使微细颗粒或胶粒凝结成大颗粒而加速沉降。凝聚是通过加入电解质,改变颗粒表面的电性,使颗粒相互吸引而结合;絮凝则是加入高分子骤合物或高聚电解质,使颗粒相互团聚成絮状。常见的凝聚剂和絮凝剂有 、

、 等无机电解质,聚丙烯酰胺、聚乙胺和淀糕等高分子聚合物。也可用加热的方法降低沼体黏度,并在溶解小颗粒的同时促使大颗粒长大。沉降槽经常配置缓慢转动的搅拌器,减低悬浮液的表观黏度,紧聚沉淀物。

等无机电解质,聚丙烯酰胺、聚乙胺和淀糕等高分子聚合物。也可用加热的方法降低沼体黏度,并在溶解小颗粒的同时促使大颗粒长大。沉降槽经常配置缓慢转动的搅拌器,减低悬浮液的表观黏度,紧聚沉淀物。

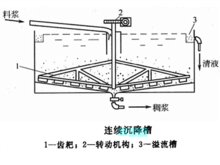

如右图所示的是连续操作、带锥形底的沉降槽。悬 浮液于沉降槽中心液面下0.3~1m处连续加入,颗粒向下沉降至器底,底部缓慢旋转的齿耙(转速为0.025~0·5r/min)将沉降颗粒收集至中心,然后从底部中心处出口连续排出;沉降槽上部得到澄清液体,由四周溢流管连续溢出。

浮液于沉降槽中心液面下0.3~1m处连续加入,颗粒向下沉降至器底,底部缓慢旋转的齿耙(转速为0.025~0·5r/min)将沉降颗粒收集至中心,然后从底部中心处出口连续排出;沉降槽上部得到澄清液体,由四周溢流管连续溢出。

沉降槽一般用于大流量、低浓度、较粗颗粒悬浮液的处理。大的沉降槽直径可达10~100m,深2.5~4m,其结构简单,处理量大,操作易实现连续化和机械化。工业上大多数污水处理都采用连续沉降槽。1

在冶金工业中,沉降槽是氧化铝生产液固分离主要设备之一。清液密度、底流密度、泥层高度三大指标可直接反映沉降槽运行是否稳定。目前,这三大参数皆通过人工取样来进行分析。由于人工分析时间滞后较大,且劳动强度高,造成系统稳定性较差,严重影响产能和产品质量。能否实现三大指标的在线实时显示就成为提高沉降槽分离效果的主要问题。

分类连续沉降槽(1)标准型连续沉降槽

有圆形槽和矩形槽两大类,其原理相同。应用最普遍的是圆形槽,浆料可从侧边加入,亦可自中央加入。操作时,浆料以一定速度加入,使固体有足够时间沉于槽底,并靠耙子的转动(0.5~0.025r/min),使沉积浓泥聚集于槽底中心,由隔膜泵连续排出。

连续沉降槽直径可达100m,每昼夜可沉降出3000t沉淀物。由两个以上重迭的沉降槽,可组成多层浓缩槽,这种槽型可充分利用场地面积和减少建造材料。

(2)沉降过滤槽

带过滤装置的沉降槽称为沉降过滤槽。此种槽中挂有多排过滤管,滤管直径150~200mm,长1200~1500mm,管壁有小孔,外套滤布,滤布可拆换,整个过滤装置浸没在沉降槽中矿浆的液面下。过滤装置有20~25排,每排由4—6根过滤管组成。过滤管与水平支管相连,水平支管与真空及压缩空气分配室相通,能自动更换。当停止使用真空而转换为压缩空气时,滤渣即落到槽底,由刮泥器将浓泥移向排泥口。沉降过滤槽的处理能力依处理矿浆性质而异,对一般浮选矿浆,每100平方米过滤面积每昼夜能浓集150~350t固体。

沉降过滤槽与一般沉降槽相比,可加速沉降过程并获得液固比较低的浓泥;与真空过滤帆相比,生产能力较大,能耗低,但浓泥的液固比较高。

(3)层状澄清沉降槽

层状沉降槽是一种带有倾斜隔板、利用颗粒浅层沉降和滑动原理,使浆料中固体颗粒沉降的静态沉降槽。2

间歇沉降槽间歇沉降槽通常为底部稍呈锥形并带有出渣口的大直径贮液罐。需要处理的悬浮料液在罐内静置足够时间以后,用泵或虹吸管将上清液抽出,而增浓的沉渣由罐底排出。中药前处理工艺中的水提醇沉工艺或醇提水沉工艺常常是采用间歇沉降槽完成。3

沉降槽的构造单层沉降槽沉降槽是用来提高悬浮液浓度并同时得到澄清液体的重力沉降设备。沉降槽又称浓密机或增浓器。沉降槽可间歇操作或连续操作,其中常用的是连续操作。

间歇式沉降槽通常为带有锥形底的圆槽,其中的沉降情况与间歇沉降试验时玻璃筒内的情况相似。需要处理的悬浮料浆在槽内静置足够时间以后,增浓的沉渣由槽底排出,清液则由槽上部排出管抽出。

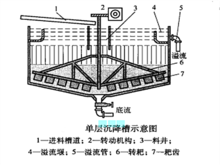

如右图所示为一典型的连续式单层沉降槽示意图,该设备主要由底部略成锥形的大直径浅槽体、工作桥架、刮泥机构传动装置、传动立轴、立轴提升装置、刮泥装置(刮臂和刮板)等组成。

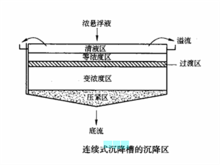

单层沉降槽的工作原理是:沉降槽的中央下料筒插入到悬浮液区,待分离的悬浮液(料浆)经中央下料筒送到液面以下0.1~1.0m处,在尽可能减小扰动的条件下,迅速分散到整个横截面上,液体向上流动,清液经由槽顶端四周的溢流堰连续流出,称为溢流;固体颗粒下沉至底部,缓慢旋转的耙机(或刮板)将槽底的沉渣逐渐聚拢到底部中央的排渣口连续排出,排出的 稠泥浆称为底流。耙机的缓慢转动是为了促进底流的压缩而又不至于引起搅动。料液连续加入,溢流及底流则连续排出。当连续式沉降槽的操作稳定之后,各区的高度保持不变,如右图所示。

稠泥浆称为底流。耙机的缓慢转动是为了促进底流的压缩而又不至于引起搅动。料液连续加入,溢流及底流则连续排出。当连续式沉降槽的操作稳定之后,各区的高度保持不变,如右图所示。

连续式沉降槽的直径,小者为数米,大者为几十米甚至上百米。高度一般在几米以内,2.5~4m比较常见。耙机转速通常为小槽约1r/min、大槽减至0.1r/min。排出的底流中,液体含量常高达50%以上。

多层沉降槽多层沉降槽相当于把几个单层沉降槽垂直叠放,共用一根中心竖轴带动各槽的转耙,各层之间的悬浮液是相通的,上一层的下料筒插入下一层的泥浆中形成泥封,使下一层的清液不会通过下料筒进入上层。各层内所规定的浓缩带沉渣高度由下一层中的压力差所控制,以防止上层的沉渣面由于沉渣流人下层而下降。压力差可由相邻两层沉降槽溢流管内清液的高度差而产生。

多层沉降槽的优点是占地面积小,比同样面积的单层沉降槽节省材料;但操作控制较为复杂。尤其是近年来,单层沉降槽的生产能力可通过加高槽体而提高,多层沉降槽的优势已不稚明显。沉降槽的生产能力是由它的截面积来保证的,与高度无关。沉降槽的高度根据槽内要移存的沉渣量,由经验确定。4

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国