简介

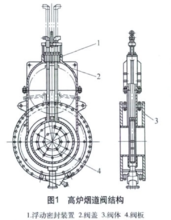

烟道阀阀适用于高炉热风炉系统的烟道、冷风、助燃空气、燃烧及煤气等管道,可对煤气、烟气、空气进行有效地切断。可用电动手摇式链条传动,也可采用液压传动。阀体材料为铸钢。

烟道阀阀适用于高炉热风炉系统的烟道、冷风、助燃空气、燃烧及煤气等管道,可对煤气、烟气、空气进行有效地切断。可用电动手摇式链条传动,也可采用液压传动。阀体材料为铸钢。

分类盘式烟道阀盘式烟道阀的角形阀体上的进口法兰与热风炉相连,阀的底座坐落在烟道上,废气通过烟道排出。阀座设有水冷环,它安装在角形阀体与底座之间,用阀体与底座法兰间的螺栓夹紧。当阀盖关闭时,阀盖扣坐在阀座上,此时阀盖受炉气压力与本身重量紧压在阀座上,起密封作用;当阀盖开启时,由于平衡重的作用,使阀盖保持在稳定状态,阀盖开启时的最大转角为80℃。使用凸轮式绳轮是为了增大开启时传动轴上的力矩,此时卷扬机上的提升力作用在较大的力臂上,可使阀盖顺利地打开。在阀盖开启30℃角后,力臂值很快减小到原来的2/5左右,这时阀盖将被迅速打开。因为阀盖自重在开启过程中所产生的阻力矩是随着开启角的加大而减小,在开启到位后,阀盖自重产生的阻力矩最小,故此时选取了较小的力臂值。当阀盖关闭时,卷扬机一面提升平衡重,一面依靠自重落下阀盖,使阀盖盖在阀座上。由于盘式烟道阀在较高温度条件下工作(一般小于500°C),传动轴的轴承润滑困难,常因轴承间隙过小或转轴填料密封处卡塞、传动轴变形等因素而影响阀盖的关闭操作,故在设计时应给传动轴有较大的间隙(一般应大于1毫米),以防堵塞。

电动烟道阀电动烟道阀采用上装式结构,在高压、大口径条件下减少了阀体自身的连接螺栓,增强了阀门的可靠性且能克服系统自重对阀门正常工作的影响。广泛应用于煤化工、石油化工、橡胶、造纸、制药等管道中作介质的分流合流或流向切换装置。1

传统缺陷1、阀体两侧面圆法兰水腔处的钢板厚度约35mm,与水腔以外钢板厚度相同。此处钢板设计过厚,不但浪费原材料,而且导热性能差,冷却性能过低,致使产品使用寿命短。

2、阀体水腔处的过水支撑,设计数量为8件/台,设计过剩,工人劳动强度增加,制造成本过高,相应制造周期过长。

3、传统的烟道阀阀板内部水腔设计有螺旋形的隔水板、穿钉,隔水板需要全部焊接在阀板内部水腔中,制造起来极其繁琐。

4、传统的烟道阀阀体与阀板的密封部分的密封带设计宽度为81mm,不但平面度难以保证,而且因为密封带宽、压强低,密封压力小,密封效果就差,在高炉运行中经常出现漏气的质量事故。

5、传统烟道阀的浮动密封装置中,阀盖与填料盒座之间用石棉橡胶密封垫来密封,产品使用一段时间后 密封垫会变形,造成烟气从此处泄漏,是烟道阀泄漏长期存在的瓶颈问题。2

技术改进措施1、阀体两侧面圆法兰水腔处的钢板厚度约 35m m,设计过剩,把此处钢板减薄10mm,改进后不但可以降低原材料成本,而且可以提高水腔内冷却水的冷却性能。

2、阀体水腔处的过水支撑,由原设计数量8件/台改为4件/台,改后经强度试验及用户使用情况证明,产品质量不受丝毫影响,每台减少4件过水支撑,不但减少了原材料费用,而且降低了工人劳动强度。

3、把传统烟道阀阀板内部水腔螺旋形的隔水板取消,直接把进水的冷却水管延伸到阀板下部(距下部阀板内壁约50mm,这样可以防止下部形成死水)。改进后在保证原有产品质量的基础上大大节约了原材料,降低了人工成本,缩短了产品制造周期。

4、阀体与阀板密封部分的密封带宽度由81mm改为25mm,改进后密封带宽度变窄,增加了密封带的平面度,增加了密封压力,密封效果大大提高。

5、浮动密封装置结构阀盖与填料盒座之间的石棉橡胶密封垫为平面接触,接触面积大,压力小,使用一段时间后就从此处漏气,现改为O形密封圈替代(在车床上加工填料盒时提前加工出一个矩形槽),改进后密封压力增强,大大提高了密封性能,提高了产品使用寿命,彻底解决了用户使用一段时间后密封垫处漏风的质量问题。3

功能影响1、烟道阀关闭不严对烟道气治理的影响

烟道阀如不能100%密封,会有未经处理的烟气串漏进入大烟囱直接排放,且烟囱自身有吸力,串漏的风量无法控制,即便净化系统的治理效率很高,在混入未经处理的烟气后,仍会造成烟囱排放不达标。

2、烟道阀改造对焦炉安全生产的影响

为使烟囱最终排放的烟气达标,理论上需对原有烟道调节翻板改造或重新加装可密闭烟道阀门,但烟道调节翻板改造会对焦炉生产的安全留下隐患。

焦炉烟囱存在自吸力,原有烟道调节翻板与烟道压力一般设置有联锁反馈,以保证焦炉烟道压力稳定。如将烟道调节翻板改造或加装可密闭烟道阀门后使烟道完全密闭,则烟道的负压需要外设的风机提供,如遇突发停电,则外设风机停转,而此时烟道翻板不能及时打开的话,会造成炉体压力异常、上升管盖板顶开,形成污染事故,甚至煤气不完全燃烧,聚集后爆炸。

3、烟道调节翻板在烟道气治理工程中的作用

烟道调节翻板作为焦炉总烟道调节阀,主要作用在于调整烟道内吸力,依据工况合理控制烟气流量,保证焦炉安全生产。对其密封性不做严格要求。

烟道气治理一般均需要在烟道调节翻板前的地下烟道接入管道,将烟气引出并治理后送回烟囱,此时,烟道调节翻板需关闭,保证全部烟气进入净化系统。但实际情况是现有的焦炉烟道调节翻板在设计上考虑烟囱必须处于热备状态,烟道与翻板转动体之间一般留有50mm的间隙,使烟道调节翻板在100%关闭时仍有部分热烟气进入烟囱。这就导致烟气无法100%进入净化系统处理,存在串漏现象。4

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国